Прокопьев С. А.

В настоящее время в условиях мирового кризиса возникли проблемы, связанные с реализацией стальной продукции на отечественном и мировом рынках. Цены на продукцию снижаются при сохранении эксплуатационных затрат. В связи с этим актуальным являются вопросы повышения экономической эффективности процесса обогащения железных руд.

Применяемые в настоящее время схемы обогащения с использованием в качестве основного метода магнитной сепарации имеют большой резерв по повышению эффективности. В первую очередь можно отметить вопрос повышения качества концентрата, т. е. содержания железа в концентрате. Каждый процент повышения железа в концентрате позволяет значительно повысить эффективность металлургического передела, снизить расход кокса, электроэнергии, повысить производительность доменной печи и пр.

Следующим вопросом является вопрос извлечения из руды немагнитного железа, в частности гематита. В большей части отрабатываемых железорудных месторождений в РФ присутствует гематит. Но т. к. применяется магнитная сепарация, то весь гематит уходит в отвал. Есть большое количество руд, которые не вовлекаются в отработку из-за преимущественного содержания в них гематита.

Поэтому решение вопросов по улучшению качества конечного железорудного концентрата и доизвлечения гематита может существенно повысить экономическую эффективность процесса добычи, обогащения и выплавки стали.

Многочисленные и многолетние исследования, проведенные ведущими отечественными и зарубежными научными организациями с использованием МГС-сепарации, флотации, высокоинтенсивной магнитной сепарации, тонкого грохочения и пр., не дали ожидаемых результатов по разным причинам: принципиальной неработоспособности методов, высокой стоимости, неэкологичности и т. д.

Одним из путей решения проблем обогащения железосодержащих руд является применение в схемах обогащения гравитационного метода — винтовой сепарации (ВС).

Винтовой сепаратор представляет из себя желоб, завернутый вокруг вертикальной оси. Питание подается в верхнюю часть желоба, материал под действием силы тяжести двигается по желобу, разгрузка продуктов обогащения производится в конце желоба.

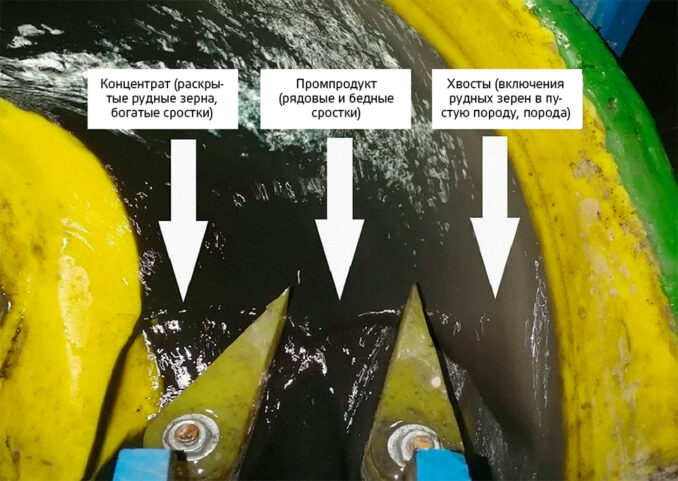

Признаком разделения при работе винтового сепаратора является разница в плотностях ценных минералов и пустой породы (г/см3). Разделение минералов происходит в винтовом потоке небольшой глубины. При этом тяжелые минералы сосредотачиваются у внутренней части желоба, а легкие — у внешнего. Минералы средней плотности, сростки ценных минералов с минералами пустой породы двигаются по средней части желоба.

Винтовой сепаратор способен извлекать в концентрат ценные минералы крупностью до 0,02 мм.

Для работы винтового сепаратора не требуются затраты на электроэнергию, процесс происходит при безнапорном движении материала по желобу.

При обогащении железных руд с использованием винтовых сепараторов решается одновременно несколько задач.

1. Извлечение в концентрат совместно с магнетитом немагнитного гематита. Это связано с тем, что у магнетита и гематита одинаковая плотность — 5,5 г/см3. Поэтому магнетит и гематит при винтовой сепарации попадают в один продукт — концентрат.

2. Получение высококачественного концентрата. При обогащении на винтовом сепараторе происходит четкое распределение раскрытых железосодержащих минералов, сростков различного качества и минералов пустой породы по ширине желоба. У внутреннего борта сосредотачиваются раскрытые (свободные) зерна магнетита и гематита, в средней части сростки богатые, двигаются ближе к внутреннему борту, далее — бедные сростки, а у внешнего борта — минералы пустой породы. Настроив соответствующим образом отсекатели, можно получить концентрат с содержанием железа до 71 %. Процесс легко регулируется и визуально наблюдаем (рис. 1).

Компания «Спирит» много лет ведет работы в области обогащения железосодержащих руд. Наиболее интересные работы проведены для таких крупных предприя-тий РФ и ближнего зарубежья, как:

— Стойленский ГОК,

— Михайловский ГОК,

— «Олкон»,

— Соколовско-Сарбайское горно-обогатительное производственное объединение (Казахстан),

— НДУ опытно-промышленного производства (ОПП) ГП «Дирекция КГОКОР» (Украина),

— АО «Южный ГОК» (Украина),

— Кимкано-Сутарский ГОК.

Краткие результаты работ

Михайловский ГОК

Лабораторные и промышленные испытания технологии ВС на текущих хвостах мокрой магнитной сепарации показали возможность получения гематитового концентрата (содержание Feобщ. составило 63,66 %) с выходом 10,97 % от исходных хвостов ММС при извлечении 27 % (рис. 2).

Оленегорский ГОК («Олкон»)

На концентрате первой стадии мокрой магнитной сепарации получен железосодержащий концентрат с содержанием Feобщ. 69,05 %, выход продукта составил 44,52 %, извлечение — 58,30 %.

Испытания на хвостах магнитной сепарации показали возможность получения железосодержащего концентрата с содержанием Feобщ. 60,47 % при извлечении 52,41 % и выходе продукта 9,27 %. При испытаниях на песках гидроциклонов получен железосодержащий концентрат с выходом 8,88 %, содержание Feобщ. составило 62,49 %, извлечение — 46,70 %.

Соколовско-Сарбайское горно-обогатительное производственное объединение

В ходе испытаний винтовой сепарации на сливе I стадии измельчения получен качественный концентрат с содержанием Feобщ. 68–68,4 % при выходе 8,05–8,79 % и извлечении от исходной руды 14,58–15,45 %, на сливе II стадии измельчения получен концентрат с содержанием Feобщ. 67,8–69 % при выходе 26–32,77 % и извлечении 30,43–35,91 %.

Большой объем исследований на НДУ ОПП ГП «Дирекция КГОКОР», включающий полупромышленные испытания по обогащению окисленных кварцитов, а также техногенных отходов по гравитационной технологии на винтовых аппаратах производства ООО НПК «Спирит», показал возможность получения из данных продуктов качественных концентратов.

Исследование перспективности обогащения ряда продуктов технологической схемы Кимкано-Сутарского ГОКа методом винтовой сепарации также показало многообещающие результаты:

— из песков гидроциклонов первой стадии получен железосодержащий концентрат с содержанием Feобщ. 65,78 % (выход продукта составил 8,65 %, извлечение — 18,15 %);

— при обогащении слива гидроциклонов первой стадии получен железосодержащий концентрат с содержанием Feобщ. 69,15 % при выходе 4,88 % с извлечением в него 10,73 % ценного компонента;

— испытания на сливе гидроциклонов второй стадии показали возможность получения концентрата с содержанием Feобщ. 66,08 % при извлечении 19,67 % и выходе 14,46 %.

Компания «Спирит» запатентовала и запустила в производство винтовой сепаратор «Каскад», специально разработанный для обогащения железных руд (рис. 3).

Винтовые сепараторы производства компании «Спирит» внедрены на Южном ГОКе (Украина) при обогащении концентрата ММС первой стадии. Качество концентрата поднимается от 54 % до 69 %, и он выводится сразу в цех готовой продукции, что снижает нагрузку на последующие стадии измельчения и обогащения (рис. 4).

В настоящее время ведутся работы с некоторыми вышеуказанными предприятиями. Результаты проведенных работ показывают, что внедрение винтовых сепараторов в практику обогащения железных руд значительно повысит экономическую эффективность, что положительно отразится на конкурентоспособности отечественной стали на российском и мировом рынках.

ООО НПК «Спирит»

г. Иркутск, ул. Лермонтова, 128, к. 2

Тел/факс +7 (3952) 767-540

E-mail: spirit@irk.ru

www.spirit.irk.ru