Wolfgang Aldrian, Uwe Wyink, Christoph Herrmann

Крепление скальных пород анкерами применяется при проходке шахт и тоннелей уже более ста лет. Понимание механизма действия и поведения анкеров привело к тому, что порядок и схема их установки были закреплены в общепринятых практиках всех видов подземных работ.

Классические анкеры, а также преднатянутые анкеры ограничивают сдвигающие нагрузки в породах кровли. Сами анкеры при этом работают на растяжение, и это усилие скрепляет скальную породу в единый массив.

Инъекции применяются при подземных работах в основном для того, чтобы остановить поступление воды в выработку, и реже для систематического укрепления скальных пород. Закачанный цементный раствор заполняет трещины и полости скального массива и увеличивает его сопротивление сдвигу в пределах обработанного участка.

Применение для крепления анкеров тиксотропных водостойких быстросхватывающихся смол позволяет объединить герметизирующий эффект инъекций с укреплением породы и увеличением ее сопротивления сдвигающим нагрузкам, которое обеспечивают анкеры. Инъектирование точно дозированного объема под регулируемым давлением позволяет укрепить скальный массив и значительно улучшить его механические свойства.

Для того чтобы повысить эффективность крепи и, как отмечено выше, объединить положительные эффекты инъекций и крепления анкерами, были разработаны новые типы смол для крепления анкеров. Данная работа рассматривает идеи, лежащие в основе этой концепции, а также результаты проведенных на эту тему исследований.

1. Введение

Методы крепления скальных пород при проходке шахт и тоннелей со временем развиваются и изменяются. В настоящее время чаще всего для этого применяются торкрет-бетон и/или анкерное крепление.

Различные виды торкрет-бетона используются в качестве стандартной крепи при подземных работах начиная с 1950-х годов. Технология мокрого торкретирования была разработана в конце 1970-х годов. Крепление породы с помощью анкеров при проходке как шахт, так и тоннелей появилось даже раньше и применяется более системно.

В тоннелестроении Северной Европы, с учетом геологии, которая отличается преобладанием твердых скальных грунтов, был выработан систематический подход к креплению выработок с помощью цементации до начала выемки грунта [1]. Этот метод снижает водоприток и увеличивает стабильность массива, что потенциально позволяет снизить требования к крепи во время проходки.

Анкеры при проходке чаще всего цементируются. В горнодобывающей промышленности для фиксации анкеров используются несколько различных методов. Преимущества крепления пород инъектированием и анкерами можно объединить, применив альтернативный инъекционный состав, например маловязкую смолу. Этот вопрос будет рассмотрен ниже с акцентом на проходку скальных пород.

2. Теоретический подход

2.1. История крепления скальных пород анкерами

Впервые в горнодобывающей промышленности для крепления скальных пород стальные анкеры были применены в 19-м веке в США. Первая документация на систематическое использование анкеров относится к 1920 году (свинцовая шахта «Сейнт-Джозеф», США) [2]. При проходке тоннелей их впервые применили в США и в Австралии в 1940-е годы [2].

Тогда анкеры фиксировались только на дне шпура механическим якорем, а кольцевой зазор между породой и анкером оставался незаполненным. Для такой фиксации порода должна иметь достаточную прочность. В некоторых случаях болты преднатягивались, однако в основном нагрузка на них возникала в результате оседания массива. При такой установке анкеры нередко вырывало [3], после чего они теряли свои несущие свойства, что могло привести к обвалу.

2.2. Цементация анкеров

Цементировать анкеры впервые начали в Норвегии в 1930-е годы, где в выработке Сторе-Норфорс они были залиты быстротвердеющим цементом (такие анкеры затем были названы SN-анкерами).

Цементный раствор закачивался в шпур перед тем, как в него вставлялся стальной анкер.

Из-за этого раствор в основном наполнял кольцевой зазор и практически не попадал в трещины, которые пересекал шпур. Так как кольцевой зазор был полностью заполнен раствором, нагрузка со стали передавалась на окружающую породу по всей длине анкера, что повышало прочность такой конструкции на сдвиг по сравнению с анкером, зафиксированным только якорем на дне шпура. Данные анкеры воспринимают нагрузку только после деформации (сдвижения породы). Отсутствие деформации значит, что анкер не нагружен.

При проходке тоннелей и шахт в скальных породах сдвижение, как правило, стремятся свести к минимуму, в то время как в мягких осадочных породах метод NATM (новый австралийский метод проходки туннелей) допускает некоторое сдвижение, чтобы найти оптимальное место для крепления (кривая Феннера — Пахера).

2.3. Инъектирование

Метод систематической цементации до выемки грунта был разработан в Скандинавских странах. Этот метод позволяет значительно снизить водоприток в тоннель. Кроме того, заполнение трещин породы цементным раствором позволяло улучшить ее механические свойства и повысить прочность породы на сдвиг.

Раствор закачивается в массив до начала выемки грунта с помощью создания экрана по периметру тоннеля. Все шпуры бурятся и цементируются из забоя, как правило, на глубину более 20 м. Следующая операция бурения и цементации повторяется после нескольких отпалок, когда до конца зацементированного участка остается несколько метров [1]. Для закачки используется цементный раствор, тонкость помола в котором зависит от конкретных требований.

Метод позволяет уменьшить проникновение воды и увеличить прочность пород. Это, в свою очередь, позволяет снизить требования к обделке из торкрет-бетона и к количеству анкеров. Проходка после цементации, как правило, отличается незначительными деформациями. Для крепления стенок тоннеля достаточно зацементированных анкеров и тонкого слоя торкрет-бетона. Решение о том, какую крепь использовать, часто основывается на Q-системе [4], которая учитывает размер трещин и прочность породы на сдвиг вдоль плоскостей разрыва, а также нагрузку на породу.

Закачка химических составов — широко применяемый в подземном строительстве метод. В основном его используют для герметизации неожиданных протечек полиуретановыми смолами, а также для ремонта бетонных конструкций акриловыми составами. Применение полиуретанов для системного улучшения механических свойств породы берет свое начало в угольной промышленности [5]. В последнее время полиуретаны в качестве связующего и укрепляющего агента вытесняются силикатами полимочевины, которые демонстрируют такие преимущества, как водостойкость, быстрый набор прочности и постоянство свойств затвердевшего полимера, даже в подземных условиях при повышенной температуре (благодаря отсутствию температуры стеклования).

2.4. Сочетание: теоретические соображения

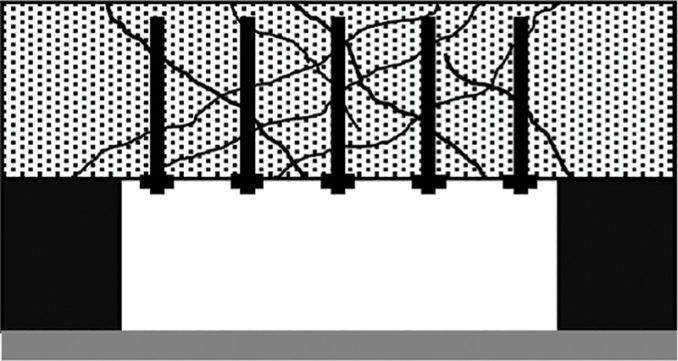

То, как работает анкерное крепление, описано во множестве пуб-ликаций. В этой работе используются определения из работы «Укрепление скальных пород анкерами» [6]. Описываются подвесная крепь, закладка балок и клиновая крепь. На рис. 1 ясно видно, что используемые анкеры зафиксированы в скальной породе и работают на растяжение и на сдвиг, тем самым защищая трещины от раскрытия.

Именно с таких «необработанных» трещин мы и начнем наши рассуждения. Что, если бы эти трещины были зацементированы, а в идеале — склеены? Увеличило бы это прочность скальной породы и позволило бы снизить требования к необходимой крепи — длине и частоте установки анкеров, толщине слоя торкрет-бетона или прочности другой крепи?

Как было сказано выше, в угледобывающей промышленности хорошо известны закачиваемые смолы, которые могут выполнять роль связующего. Однако при проходке шахт и тоннелей в скальных породах этот метод применяется редко. Цементирование — дополнительный этап работ, для которого требуется соответствующее оборудование и, безусловно, некоторое количество дополнительного времени.

Но что, если объединить крепление породы анкерами и цементирование? Причем цементирование не стандартным раствором, который может и будет воспринимать только нагрузки на сдвиг, а полимерной смолой, являющейся действительно хорошим связующим.

Для этого в качестве материала для цементирования необходим легкоперекачиваемый, подвижный и водостойкий клей. Он же должен фиксировать анкеры, поэтому должен быстро набирать прочность, иметь достаточно высокую и постоянную окончательную прочность. В обоих случаях преимущество имеют тиксотропные составы.

Так как практическое применение данного метода еще не изу-чалось в полном объеме, мы можем воспользоваться двумя отдельными примерами применения полимерных смол — для цементирования и для закладки и фиксации анкеров.

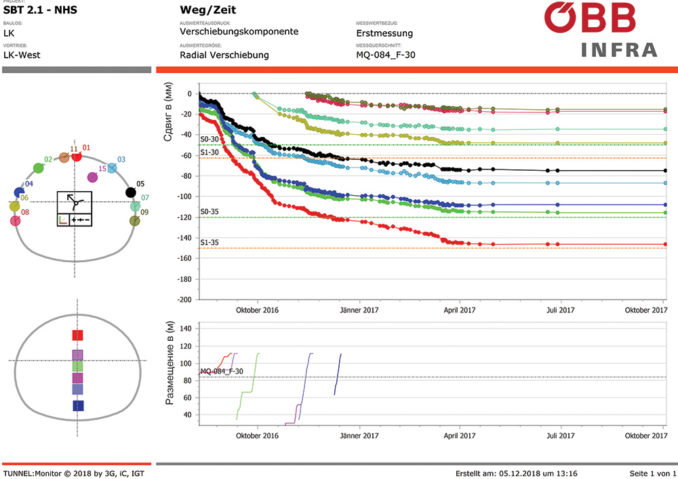

3. Закачка смолы для ремонта поврежденной обделки из торкрет-бетона, тоннель Земмеринг, Австрия

В 27-километровый строящийся железнодорожный тоннель Земмеринг в Австрии доступ осуществляется через промежуточные тоннели и стволы. На участке SBT 2.1 пройден ствол глубиной 420 м. В основании ствола устроена большая камера для запуска тоннелепроходческого комплекса, которая позже будет служить местом для аварийной остановки поездов (рис. 2). Основная крепь в камере состоит из торкрет-бетона и анкеров. Так как в этом месте предполагались большие деформации пород, в бетонной обделке были предусмотрены деформационные швы.

Рис. 2. Камера в основании ствола, Фрошнитцграбен, Австрия

По мере выемки грунта в камере были замечены непрекращающиеся деформации пород и трещины в бетонной обделке (рис. 3) [7]. Для их устранения принимались такие меры, как ремонт трещин и установка дополнительных анкеров. Однако это не остановило деформации (см. рис. 7), и в бетонной обделке снова появились трещины (рис. 4 вверху). Для ремонта обделки из торкрет-бетона было решено использовать инъектирование полимерными составами.

Рис. 3. Поврежденная бетонная облицовка

Как было упомянуто ранее, чтобы успешно скрепить друг с другом бетон и скальную породу, связующее должно обладать определенными свойствами. Материал не должен пениться или реагировать под воздействием влаги, должен обладать адгезией к влажным поверхностям и достаточной подвижностью, для того чтобы растекаться как можно дальше под небольшим давлением, иметь в идеале тиксотропные свойства, чтобы избежать излишней утечки материала из трещин, сравнительно быстро набирать достаточную прочность, в идеале быть не слишком хрупким и немного пластичным. Всеми этими свойствами обладают силикаты полимочевины.

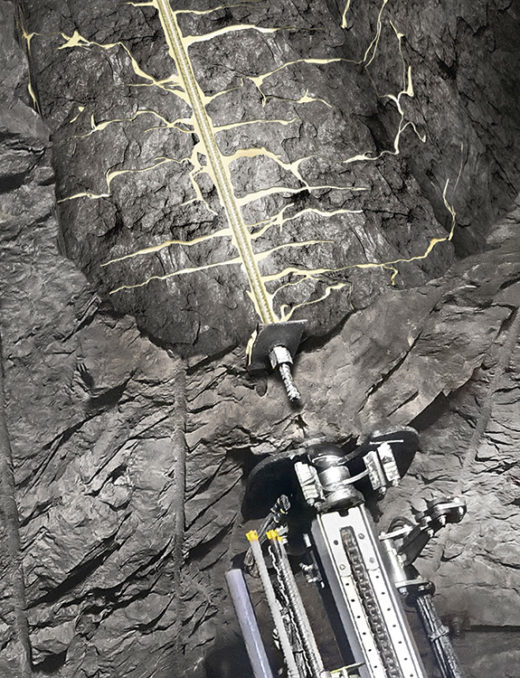

Предложенный силикат полимочевины был проверен на месте, после чего с его помощью были заделаны трещины (MasterRocMP 368 Thix). Взятые в отремонтированных местах керны явно показывают, как закачанная смола проникла в трещины бетона и скальной породы (рис. 4 и 6). Можно увидеть, что тиксотропный состав, применявшийся на поздней стадии процесса, имеет преимущество, так как в меньшей степени вытекает из трещин в бетоне после окончания закачки (рис. 5).

Рис. 5. Бурение и закачка смолы

Для проверки качества сцепления бетонной обделки с породой и определения глубины проникновения смолы в скальную породу из стен выбуривались керны (см. рис. 6). Они показали, что смола заполнила трещины в бетоне, а также некоторые из трещин в скальной породе, надежно связав их друг с другом.

Рис. 6. Поверхность контакта облицовки из торкрет-бетона и скальной породы, закачанная смола (желтоватая) заполнила даже самые узкие трещины в скале

Но остался один вопрос. Помогло ли это полностью остановить деформации пород вокруг камеры, что и являлось целью операции? До инъектирования породы сдвигались в среднем на 0,5 мм/сут [8]. Как видно из приложенного графика, сдвижение прекратилось, т. е. основная цель была достигнута (график зависимости величины сдвижения от времени на рис. 7). Однако читатель должен иметь в виду, что в ходе наблюдения место выемки грунта постепенно удалялось от контролируемой секции, что также могло внести свой вклад в снижение скорости деформаций.

Рис. 7. График зависимости сдвижения породы от времени, голубая линия отмечает начало операции цементирования [8]

Качество смолы и ее механические свойства были достаточно высокими (прочность на сжатие — более 30 МПа), а ее применение было хорошо спланировано и выполнено. Ремонт был проведен более года назад, поэтому его можно считать успешным.

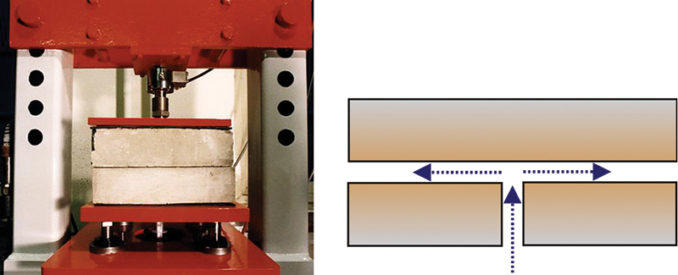

Полимерный состав был испытан перед применением. Чтобы определить возможные ограничения, связанные с местом и условиями инъектирования, особое внимание уделялось проникающим свойствам смолы (рис. 8). Первый тестовый вариант такой смолы уже продемонстрировал свои проникающие способности, затекая в трещины шириной от 0,24 мм. Окончательные результаты испытаний показывают, что при 30 °C смола может затекать в трещины шириной от 0,14 мм [9]. По результатам возможно обоснованно предположить, что при типичной температуре скальной породы состав будет затекать в трещины шириной не менее 0,5 мм.

Рис. 8. Испытательная установка: стенд для определения проникающих свойств в лаборатории DMT [9]

В качестве вывода можно заявить, что системное применение закачиваемых смол позволяет ремонтировать трещины в облицовке из торкрет-бетона.

Рис. 9. Испытания анкеров в лаборатории DMT в Германии, анкеры уже зацементированы в бетоне

4. Силикаты полимочевины для крепления анкеров: важные факторы и испытания на месте

4.1. Важные факторы при установке и инъектировании анкеров

Цементным растворам, которые зачастую применяются для цементации анкеров, нужно несколько часов для схватывания. Так как при работах под землей установка анкеров зачастую определяет скорость всей работы, были разработаны быстротвердеющие альтернативы цементным растворам.

Широко используются картриджи со смолой, зачастую полиэфирной. Они вставляются в шпуры, затем активируются и перемешиваются, вставляя и вращая на месте анкер.

Данный метод отличается серьезными недостатками. Так, возможно разрушение стенок шпуров до того, как в них будет вставлен анкер, неполное смешение смолы и недостаточность ее объема, которого из-за увеличения объема шпура не хватает, чтобы полностью заполнить полости вокруг анкера. Это может привести к обнажению отдельных участков анкера, в результате чего они будут подвергаться воздействию факторов среды — грунтовых вод, что может привести к ускоренной коррозии. Однако будем считать, что операция выполнена должным образом.

Так как объем картриджа постоянный, а вставленный анкер оказывает давление, достаточное только для того, чтобы полностью заполнить кольцевой зазор, раствор практически не проникает в окружающие шпур трещины. Кроме того, как было упомянуто ранее, объем раствора ограничен, поэтому он практически не пропитывает объем породы вблизи анкерного болта, из-за чего механические свойства породы вокруг шпура не улучшаются. А повышенная вязкость раствора не позволяет ему проникать в особо узкие трещины.

Чтобы исключить эти недостатки, в шпуры следует закачивать маловязкую смолу, что позволит определить ее объем и давление закачки в зависимости от условий на месте.

При закачке материала в шпур или в кольцевой зазор, в зависимости от типа анкера, объем и давление закачки устанавливались такими, чтобы полностью заполнить зазоры и полости вокруг анкерного болта. Полнота заполнения контролировалась визуально. Это гарантирует надлежащую защиту стального анкера от коррозии, хорошую передачу нагрузки по всей длине анкера и при необходимости лучшее сопротивление сдвигающим нагрузкам.

4.2. Силикат полимочевины

Для инъектирования был выбран силикат полимочевины, поскольку он, как было упомянуто выше, обладает всеми необходимыми для этого свойствами. Однако в данном случае следует уделять особое внимание быстрому твердению, хорошему набору прочности и сохранению стабильности свойств с течением времени.

Так как анкеры устанавливались также в кровлю, тиксотропность состава позволила снизить перерасход и увеличить эффективность работы. Вязкость тиксотропных составов зависит от нагрузки и продолжительности ее воздействия. Некоторые жидкости и гели, имеющие высокую вязкость в статических условиях, делаются подвижными (их вязкость снижается) по мере встряхивания, перемешивания или приложения другой нагрузки (вязкость зависит от времени) [10].

Рис. 10. Данные испытания анкера в лаборатории DMT, разорванный стальной стержень и цикл нагрузки

Просто добавить в смолу загуститель поможет только частично, так как материал с повышенной вязкостью будет плохо проникать в трещины окружающей скальной породы, а также потребует значительно более высокого давления закачки при закладке длинных анкеров.

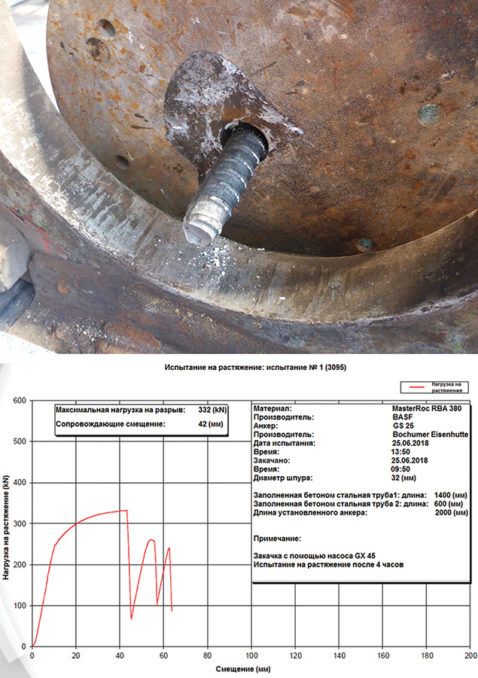

4.3. Испытания эксплуатационных свойств

Тиксотропная смола была испытана в лаборатории DMT в Германии [11, 12]. Тесты проводились согласно процедуре DIN 21521-2 «Испытания анкеров» [13]. Бетон заливался и твердел в стальных трубах. Шпуры выполнялись на этапе формовки. Перед закладкой анкеров поверхность шпуров смачивалась водой, после чего в них закладывались анкеры и заливался инъекционный состав (рис. 9). Смола схватывалась так быстро, что проводимое всего через несколько минут испытание на вырывание анкера (глубина установки анкера составляла всего 600 мм) приводило к его разрушению, независимо от того, был он полым или сплошным (рис. 10).

Кроме того, проводились те же самые испытания на проникающую способность, которые были описаны выше для закачиваемой смолы. Смола, применявшаяся при закладке анкерных болтов, продемонстрировала сравнимые проникающие свойства, что было отражено в другом отчете DMT [14]. Это неудивительно, так как обе смолы имеют схожий состав и идеи их использования близки. Все испытания явно указывают на то, что силикат полимочевины (семейство составов MasterRocRBA 380) подходит для установки анкеров.

5. Силикаты полимочевины для крепления пород анкерами: испытания на месте

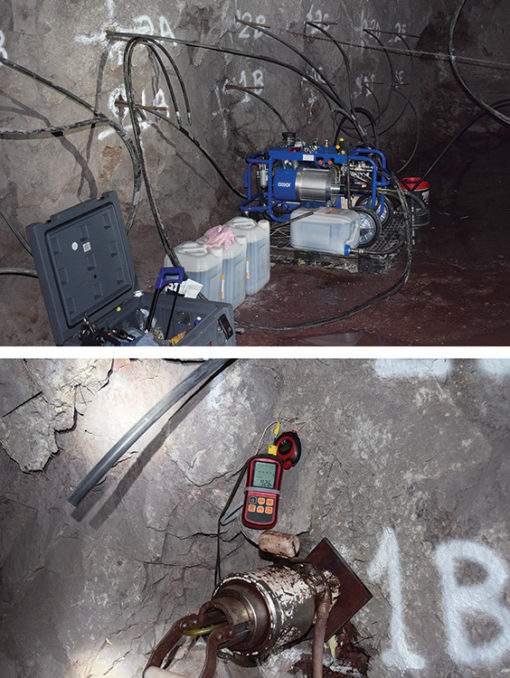

После успешных тестов в лаборатории были проведены испытания в шахте, пройденной в скальных породах. При проходке шахт для установки забуриваемых анкеров (SDA длиной до 6 м) и тросовых анкеров длиной до 12 м широко применяются тиксотропные смолы.

5.1. Испытание анкеров в Швеции

Испытания проводились в тестовой шахте AtlasCopco/Epiroc в Нака, Швеция (рис. 11). Основной целью был поиск доказательств пригодности смолы для повседневной эксплуатации.

Рис. 11. Испытание анкерных болтов в тестовой шахте Нака в Швеции

Компания Epiroc разработала новое поколение механизированных установок для установки анкеров, которые позволяют использовать полимерные заливочные составы. Совместная работа с компанией BASF позволила приспособить порядок работы, насадку, через которую осуществляется закачка состава, а также свойства смолы для непрерывной работы, так как целью была разработка полностью автоматизированной системы установки анкеров. Для этого смола должна схватываться очень быстро, немедленно после смешивания и закачки, иметь тиксотропные свойства для предотвращения утечки и перерасхода материала.

Оборудование было испытано при установке анкеров длиной 2,4 м. Все анкеры были успешно установлены.

5.2. Испытания по закладке анкерных болтов на шахте в Азиатско-Тихоокеанском регионе

Дополнительно широкомасштабные испытания по установке анкеров проведены на двух шахтах в Азиатско-Тихоокеанском регионе. Их целью стало подтверждение результатов первоначальных испытаний в условиях, более приближенных к реальным, например при высокой влажности и повышенной температуре. На рис. 12 приведены подробности испытаний, проведенных с забуривающимися анкерами и с длинными тросовыми анкерами.

Рис. 11. Испытание анкерных болтов в тестовой шахте Нака в Швеции

Основное внимание уделялось натяжению анкеров как можно быстрее после установки. Полимерный раствор позволил делать это через несколько минут после установки, в то время как при использовании цементного раствора период составляет порядка 12 часов. Остальные геотехнические аспекты не рассматривались. Резюме: оба типа анкеров были успешно установлены и испытаны в условиях места проведения работ.

6. Обсуждение результатов и дальнейшее развитие метода

Все описанные выше испытания по установке анкеров были успешными, а их результаты специалисты проанализировали и обсудили на месте.

Однако в ходе испытаний эффективность оценивалась только исходя из параметров самой процедуры, в основном основываясь на времени, сэкономленном за счет быстрого набора прочности полимерным составом, а также на надежности процедуры закладки. Дополнительные преимущества от проникновения смолы в тонкие щели вокруг шпуров рассматривались как второстепенные.

Эта дополнительная смола, которая до некоторой степени улучшает механические свойства окружающей породы, должна послужить отправной точкой дальнейшего анализа. Основной вопрос следующий: «Как наилучшим образом воспользоваться связующими свойствами смолы, применяющейся при установке анкеров, которая позволяет до некоторой степени улучшить механические свойства скальной породы? Не следует ли рассмотреть этот вопрос до установки анкеров, чтобы пересмотреть параметры предложенной крепи?» Идея, которая лежит в основе данного подхода, проиллюстрирована на рис. 13.

Рис. 13. Проникновение смолы, применяемой при закладке анкерных болтов, в пересекающие трещины

Подобранные объем и давление закачки при установке анкеров и тот факт, что шпур на некоторое время оказывается механически закрытым, позволяют значительному объему смолы проникнуть в трещины, окружающие анкер, и улучшить механические свойства породы. Это потенциально может позволить размещать анкеры дальше друг от друга и/или снизить требования к дополнительной крепи, такой как сетка или торкрет-бетон.

При этом следует принимать во внимание некоторые основные геотехнологические соображения. Прочность скальной породы зависит в основном от напряженности горного массива. От нее также зависят требования к крепи и величина деформаций пород внутрь выработки. В любом случае увеличение сопротивления трещин сдвигающим нагрузкам улучшает ситуацию в общем. Анкеры, пересекающие трещины, играют роль арматуры, работающей на сдвиг, а полностью зацементированные шпуры только повышают их прочность в этом отношении.

Любой закачиваемый материал, имеющий достаточную механическую прочность, даже если он всего лишь заполняет полости, оказывает положительное влияние и ограничивает взаимные подвижки. Прочный закачиваемый материал, демонстрирующий адгезию к породе, такой как силикат полимочевины, значительно превосходит по своим характеристикам любой материал, не обладающий связывающими свойствами.

Кроме того, если материал обладает определенной пластичностью, то его связывающие свойства продолжают вносить свой вклад в устойчивость даже после некоторого сдвижения скальных пород, когда цементация может уже потерять часть своих свойств. В случае породы с высокой трещиноватостью преимущества использования полимерных инъекций проявляются ярче, независимо от того, применяется ли состав для установки анкеров.

Списоклитературы

1. BASF: Pre-Excavation Grouting in Tunneling. BASF Construction Chemicals Europe, 4th Edition. 2011.

2. N.N.: Rock Bolt. https://en.wikipedia.org/wiki/Rock_bolt [online on 14.11.2018].

3. Hoek, E., Wood, D. F.: Support in Underground Hardrock Mines. Underground Support Systems, Special Volume 35 (1987), p. 1–6. Montreal: Canadian Institute of Mining and Metallurgy, 1987.

4. N. N.: Q-System. https://en.wikipedia.org/wiki/Q-system [online on 15.11.2018].

5. Junker, M. et al.: Strata control in in-seam roadways, VGE Verlag GmbH, 2009, S. 547–576.

6. Konietzky, H., Frühwirt, T.: Rock Bolting. In Konietzky (ed.): Introduction into Geomechanics. Geotechnical Institute, TU Bergakademie Freiberg. Updated 3. September 2018.

7. Poisel, A., Weigl, J., Schachinger, T., Vanek, R., Nipitsch, G.: (2017). Semmering base tunnel — excavation of the emergency station in complex ground conditions. Geomechanics and Tunnelling, Volume 10 (2017), No. 5, pp. 458–466.

8. Poisel, A.: Internal document Semmering base tunnel, GTU, SBT 2.1 (2017).

9. DMT: Test Report U2784-2 BA-MCE-G, DMT GmbH & Co.KG, Test Laboratory for Rock Mechanics, 2018.

10. N. N.: Thixotropy. https://en.wikipedia.org/wiki/Thixotro- py [online on 21.11.2018].

11. DMT: Test Reports U2746 and 2777, BA-MCE-G, DMT GmbH & Co.KG, Test Laboratory for Rock Mechanics, 2017 and 2018.

12. DMT: Test Report U2694 BA-MCE-G, DMT GmbH & Co.KG, Test Laboratory for Rock Mechanics, 2016.

13. DIN 21521-2 DE: Gebirgsankerfür den Bergbau und den Tunnelbau; Allgemeine AnforderungenfürGebirgsankeraus Stahl; Prüfungen, Prüfverfahren, Berlin, Beuth Verlag GmbH, 1993.

14. DMT: Test Report U2784-3 BA-MCE-G, DMT GmbH & Co.KG, Test Laboratory for Rock Mechanics, 2018.