- Ропейко С. А. — президент АО «НПО «РИВС»;

- Максытов Б. А. — руководитель проектов ОсОО «Глобал Ширальджин Майнинг»;

- Голованов А. В. — к. т. н., главный инженер проекта АО «НПО «РИВС»;

- Михайлова А. В. — ведущий инженер-технолог АО «НПО «РИВС»

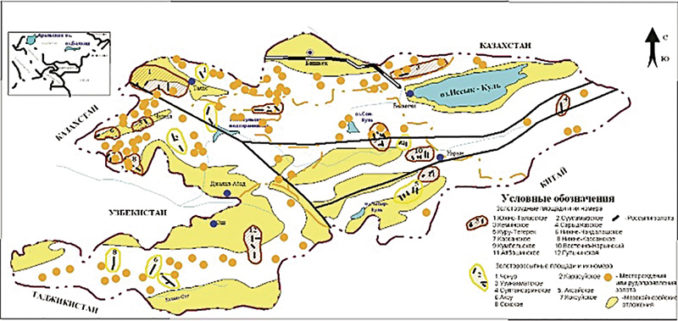

Кыргызская Республика обладает значительным потенциалом по многим видам минерального сырья, в том числе и золота, она активно развивает горную отрасль, привлекает международных инвесторов. На балансе по 42 месторождениям (рис. 1) числятся 616,4 т [1] золота. По его производству Кыргызстан занимает 3-е место в СНГ после России и Узбекистана, выпуская до 20 т в год.

Крупнейшими золоторудными месторождениями республики являются Кумтор (396,1 т с содержанием 4,26 г/т), Чаарат (76,7 т при содержании 3,33 г/т), Куру-Тегерек (39,2 т золота и 354,6 тыс. т меди при содержаниях 1,075 г/т и 0,97 %), Ункурташ (38,06 т при содержании 2,5 г/т) [1]. Но треть разведанных запасов золота сосредоточена в небольших месторождениях, и, как показывает практика, их освоение возможно и рентабельно.

ОсОО «Глобал Ширальджин Майнинг» обратилась в ГК «РИВС» с предложением провести испытания на обогатимость и оценить целесообразность вовлечения в переработку золотосодержащей руды небольшого месторождения Ширальджин с последующей разработкой и реализацией проекта строительства обогатительной фабрики производительностью 500 тыс. т руды в год (66,7 т/час).

Технологические исследования

Наиболее оптимальным технологическим решением получения золотосодержащего концентрата из руды месторождения Ширальджин оказался флотационный способ. В марте 2016 года начались проектные работы по разработанному регламенту. Технология опробовалась на полупромышленных испытаниях в августе 2016 года, где был откорректирован водно-шламовый режим и расход реагентов. Корректировка регламента и разработка проекта велись параллельно, в тесном сотрудничестве проектных и научных подразделений ГК «РИВС». В январе 2017 года разработан регламент по гидрометаллургической обработке флотационного концентрата, наработанного в ходе флотационных испытаний. Прямое цианирование руды оказалось нецелесообразным.

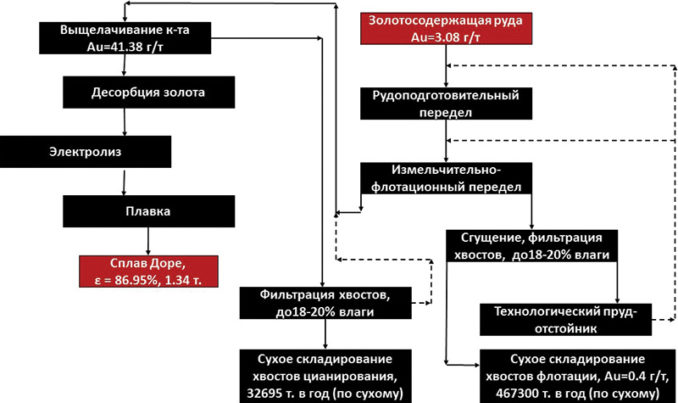

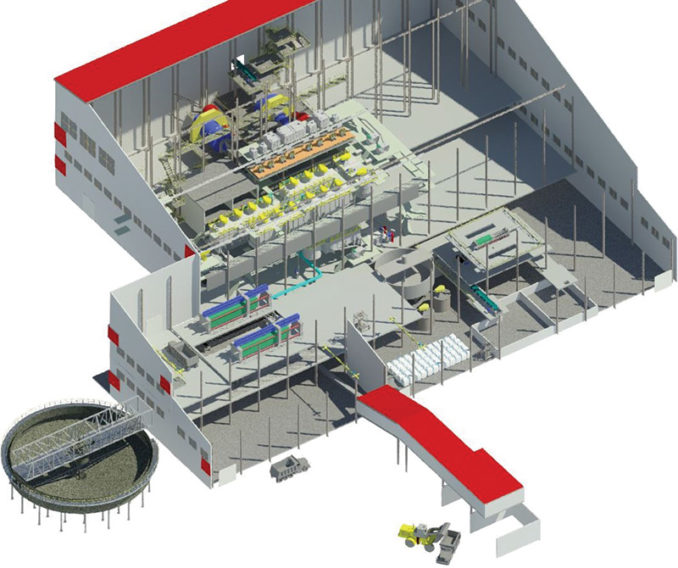

Экономически выгодным признано строительство комбинированной фабрики, включающей рудоподготовительный, флотационный и гидрометаллургический переделы (рис. 2) с выпуском сплава Доре. Окупаемость предприятия составила 3,5 года.

Получение флотационного концентрата

Схема флотационного обогащения включает:

— крупное дробление в открытом цикле;

— двухстадиальное измельчение, включающее полусамоизмельчение до 60 % класса -74 мкм и шаровое измельчение до 85 % класса -74 мкм;

— межцикловую флотацию на сливе г/ц 1-й стадии с выводом готового концентрата (флотомашины РИФ-25);

— основную и контрольную флотацию на сливе г/ц 2-й стадии (флотомашины РИФ-25);

— перечистную операцию с возвращением хвостов перечистки и контрольного концентрата в основную флотацию (флотомашина РИФ-16);

— сгущение и фильтрацию концентрата и хвостов;

— реагентное хозяйство.

Флотационное разделение обеспечивается в щелочной среде (pH = 9,2–9,5), создаваемой гидроксидом натрия, с подавлением пустой породы депрессором Aero, активацией медным купоросом, флотацией золота смесью ксантогената и аэрофлота бутилового с применением в качестве вспенивателя соснового масла [2].

Флотационный концентрат сгущается и фильтруется перед гидрометаллургическим переделом для разделения водооборотов флотации и гидрометаллургии. На сливе сгустителя установлен полировочный фильтр для улавливания твердых частиц и повышения извлечения процесса. Хвосты обезвоживаются до допустимой в технологии сухого складирования влажности 14 ± 2 %. Сливы сгустителей направляются в отстойные пруды для осаждения твердых частиц и возвращаются в процесс. Водооборот предприятия составляет около 96 %.

Обогащенный до 41,38 г/т золотосодержащий концентрат при извлечении 87,7 % является исходным сырьем для получения лигатурного золота. Выход концентрата составляет 6,5 % (32,6 тыс. т в год). При содержании в руде 3,08 г/т содержание золота в хвостах составило 0,19 г/т.

Гидрометаллургия

Гидрометаллургический передел включает предварительное цианирование концентрата с последующим сорбционным выщелачиванием, электролизом и плавкой катодных осадков.

Цианирование осуществляется раствором цианида натрия концентрацией 12 % в щелочной среде, создаваемой известковым молоком.

Хвосты цианирования обезвоживаются в пресс-фильтре и направляются в хвостохранилище сухого типа. Фильтрат возвращается в оборот.

Конечным продуктом переработки флотационного концентрата является катодный осадок, который фильтруют, сушат, прокаливают и подвергают плавке. Товарным продуктом является золотосеребряный сплав лигатурного золота по ТУ 117-2-3-78. Извлечение золота от концентрата составляет 99,1 %, от исходной руды — 86,9 % [3].

Технологическое проектирование

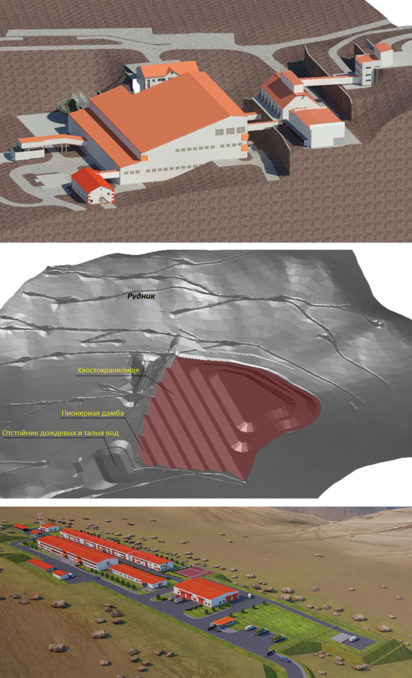

Место строительства фабрики, инфраструктуры и хвостохранилища определено в непосредственной близости к месторождению. Осложняющими факторами при проектировании являлись сейсмичность (9 баллов), высокогорье (2 800 м над уровнем моря), удаленность от инженерных источников.

Проектирование ведется в современных BIM-программах Autodesk Revit, Civil 3d, Rocscience slide.

На основании рельефа местности выбрана каскадная компоновка основных корпусов и оборудования фабрики, при которой обеспечивается самотечное движение руды и продуктов по технологической цепочке от процесса к процессу. Это позволит снизить удельные затраты на транспортирующее оборудование, потребление электроэнергии, воды и в итоге обеспечит минимальную себестоимость переработки.

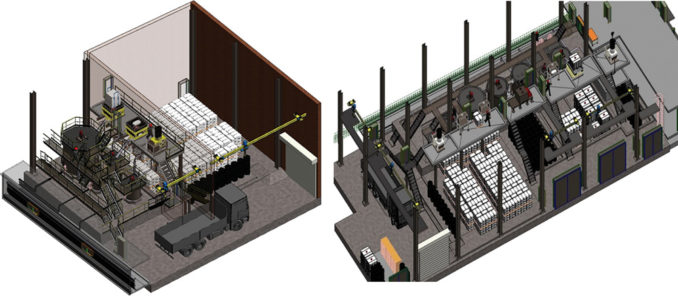

Главный корпус (рис. 4) предназначен для осуществления подготовительных, основных и вспомогательных мокрых процессов и включает отделения измельчения, флотации, сгущения и фильтрации хвостов флотации и флотационного концентрата, гидрометаллургическое отделение, воздухокомпрессорное отделение. Помещения для проведения обогатительных операций отделены от помещений, где будут осуществляться гидрометаллургические процессы. В корпусе предусмотрены свободные площади для расширения. Это связано с перспективами освоения других месторождений золота, расположенных в непосредственной близости к фабрике, например месторождения Джамгыр, Акташ и др. Хвостовой сгуститель размещен на улице с организацией под ним отапливаемого помещения насосной.

Корпус приготовления реагентов расположен по отношению к главному корпусу с возможностью самотечной подачи реагентов на дозировочные площадки отделений флотации и гидрометаллургии. Корпус разделен на два блока помещений, предназначенных для флотационного и гидрометаллургического переделов. Склады реагентов спроектированы в соответствии с их химическими свойствами (рис. 5) и Правилами промышленной безопасности [4]. Места растаривания механизированы и совместно с чанами оборудованы индивидуальными вытяжными системами. Приготовление реагентов осуществляется раз в сутки.

Экология

Проектом минимизировано воздействие деятельности предприя-тия на окружающую среду. Забор воды из реки Кумуштак на технологические нужды осуществляется на уровне 4 % от общего водопотребления фабрики. Исключен сброс технологических вод в природные источники. На технологические нужды будет использована вода с очистных сооружений, с ливневой канализации, вода, поступающая с участка хвостохранилища. Технологии сухого складирования хвостов обогащения влажностью 14–16 % снижают влияние эксплуатируемого предприятия на подземные воды. Водная фаза пульпы хвостов отделяется процессами обезвоживания на предприятии и используется в качестве оборотной воды в технологическом процессе.

Заключение

Горно-обогатительный комбинат «Ширальджин» является примером успешной совместной работы специалистов ОсОО «Глобал Ширальджин Майнинг» и ГК «РИВС». Использование комплексного подхода к освоению нового месторождения и рождению предприятия — залог его будущего успеха и стабильности. Непосредственное участие генерального проектировщика в инженерных изысканиях, исследованиях руд на обогатимость, оценке экономической целесообразности различных технологических решений и вариантов строительства позволяет максимально объективно подойти к строительству нового предприятия и гарантировать его работу. Тесное взаимодействие всех участников процесса — горного, технологического, гидрометаллургического, проектного, производственного департаментов, входящих в одно объединение «РИВС», — позволяет реализовать подобный комплексный подход к рождению предприятия в полную силу.

Список литературы:

- 1. Геологическая служба Кыргызстана. http://geoportal-kg.org/ru/index.php/component/content/category/84-geology2.

- 2. Технологический регламент «Определение целесообразности вовлечения в переработку золотосодержащей руды месторождения Ширальджин с возможностью поэтапного строительства ЗИФ».

- 3. Технологический регламент на проектирование золотоизвлекательной фабрики по переработке руды месторождения Ширальджин с получением золота в сплаве Доре (гидрометаллургическое отделение).

- 4. Единые правила безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов Республики Кыргызстан.