Автор: Кукло Иван Александрович, директор по маркетингу «Маккаферри СНГ»

В горнодобывающей сфере перед компаниями стоит многокомпонентная задача: обеспечить экологическую безопасность в условиях ужесточения экологического законодательства, сохранить производственные мощности и обеспечить длительную и эффективную, безопасную эксплуатацию своих объектов.

Сегодня горнодобывающие компании уделяют пристальное внимание обеспечению защиты объектов с отходами производства от внешних и внутренних воздействий. В этом аспекте представляет интерес инновационное покрытие ПолиМак® для изделий из металлической проволоки, разработанное «Маккаферри». Оно позволяет увеличить срок службы металлоконструкций на базе проволоки в агрессивной среде, сэкономить на ремонте.

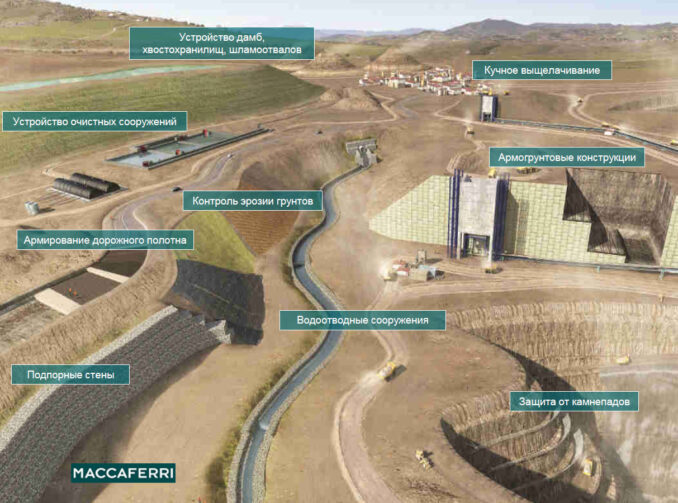

Компания «Маккаферри» видит свою миссию в том, чтобы обеспечивать безопасность человека в долгосрочной перспективе. Это касается, в том числе, экологической, трудовой и хозяйственной безопасности горнодобывающей промышленности. У компании есть целый ряд эффективных и хорошо зарекомендовавших себя комплексных инженерных решений на основе применения конструкций из сетки двойного кручения. В сфере горной добычи ключевые решения связаны:

- с устройством подпорных стен на ГОКах;

- с укреплением склонов противокамнепадной драпировкой;

- с устройством водоотводных каналов.

Так, за последние 27 лет компания участвовала в реализации более 100 проектов только для горнодобывающей промышленности на территории СНГ.

У разработанных решений есть один недостаток – агрессивная среда способствует коррозии металла. Даже защищенная ПВХ-покрытием проволока со временем в агрессивной среде поддается коррозии. Несколько лет специалисты «Маккаферри» работали над разработкой принципиально новой формулы полимерного покрытия с высоким уровнем защиты металла от агрессивной среды.

Как появился ПолиМак®?

Для добывающей промышленности в России характерно воздействие не только химически агрессивной среды и механических повреждений, но и низких температур. Ослабление защитных свойств покрытия и коррозия металла конструкций со временем может привести к авариям, техногенным катастрофам и даже человеческим жертвам.

Например, прорыв дамбы или обвал вследствие эрозии почвы.

Стремление работать на будущее, создавая более прочные и долговечные решения, требовало принципиально нового типа защиты. Несколько лет химики и технологи компании «Маккаферри» работали над выведением формулы нового полимерного покрытия, которое бы соответствовало всем предъявленным требованиям. Оно должно было быть устойчивым к воздействию:

- кислот;

- щелочей;

- ультрафиолету;

- механическому истиранию.

Кроме того нужно было обеспечить возможность покрывать металлическую проволоку – материал для создания конструкций.

Когда была выведена основная формула, нужно было убедиться, что полученное покрытие будет правильно вести себя в роли покрытия металлической проволоки, а также при эксплуатации.

Затем были длительные тестирования по изучению свойств материала и его возможностей, формулу дорабатывали уже в ходе испытаний и тестирования.

ПолиМак® – инновационное покрытие для проволоки

Новое покрытие ПолиМак® – это смесь полимеров с прекрасной адгезией к проволоке, специально адаптированная к применению в агрессивных средах.

Структура проволоки с новым покрытием – трехслойная: стальная проволока, цинковое долговечное покрытие, поверх которого нанесено ПолиМак®-покрытие. Благодаря такому защитному покрову изделия из проволоки, защищенные ПолиМаком® отличаются:

- долговечностью;

- химической устойчивостью;

- высокими механическими характеристиками;

- безопасностью для окружающей среды.

ПОЛИМАК – технически уникальное покрытие

Для улучшения качества покрытия ПолиМак® и его поведения в материалах из сетки двойного кручения, проводились масштабные тесты. Они показали в несколько раз более высокую устойчивость покрытия ПолиМак® к агрессивным факторам окружающей среды, чем у ПВХ.

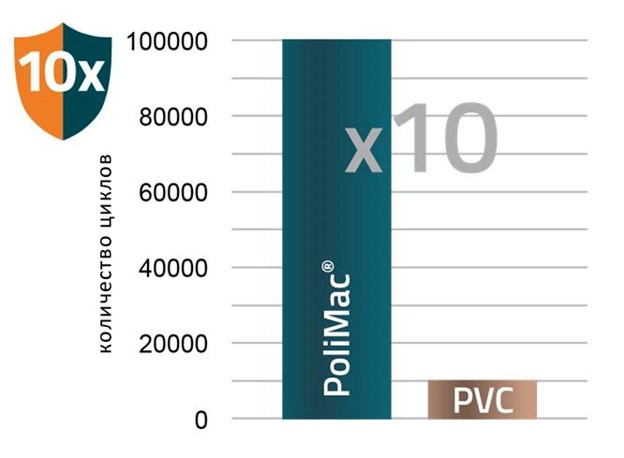

- Сопротивление истиранию. ПолиМак® даёт 10-кратное улучшение по сравнению с традиционным полимерным покрытием.

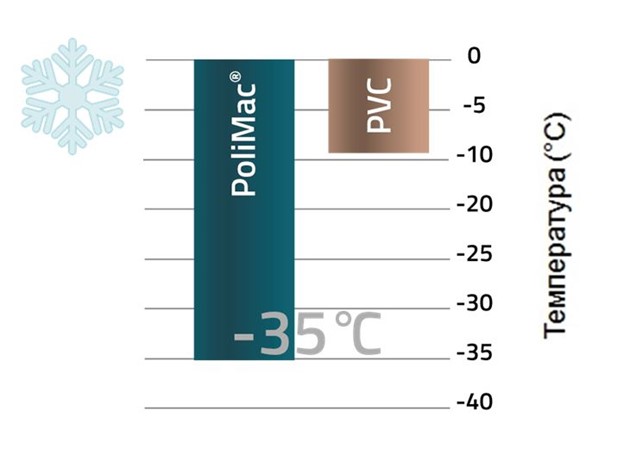

- Устойчивость к низким температурам. ПолиМак® сохраняет свои свойства до -35°C.

- Химическая устойчивость к серной, муравьиной, азотной, уксусной кислотам.

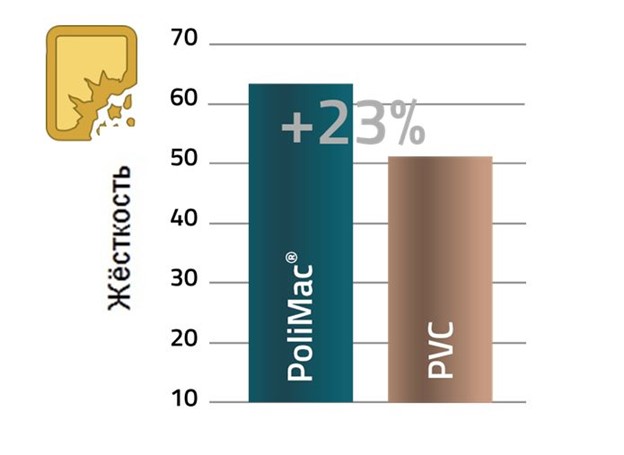

- Устойчивость к механическим повреждениям при установке. ПолиМак® на 23% прочнее, чем традиционные полимерные покрытия, что обеспечивает лучшую устойчивость к ударам и повреждению при установке.

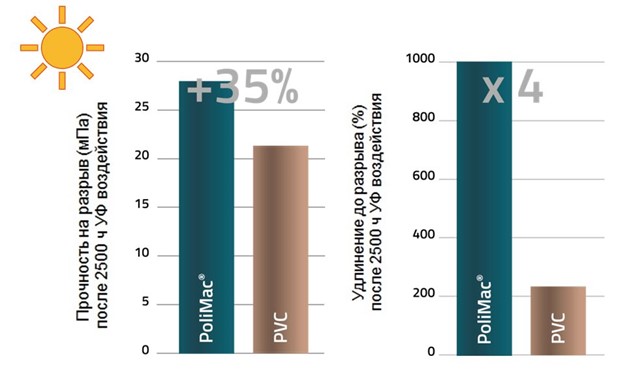

- Устойчивость к UF-излучению. ПолиМак® имеет в 4 раза большую прочность на растяжение, чем ПВХ после 2500 часов УФ воздействия.

Разработанный для противостояния более суровым условиям окружающей среды, ПолиМак® является долговечным и прочным покрытием. В отличие от ПВХ, ПолиМак® может быть нанесен на проволоку большего диаметра. Это позволяет изготавливать новые комбинации материалов.

ПолиМак®: прочность и устойчивость к физически неблагоприятным факторам обеспечивают надежную защиту на добывающем предприятии

Чтобы убедиться в том, что покрытие будет правильно работать мы провели ряд тестов, которые показывали и доказывали превосходство эксплуатационных характеристик Полимак® в сравнении с хорошо зарекомендовавшим себя ПВХ-покрытием.

Тестирование на сопротивление истиранию

В качестве ориентира мы взяли стандарт EN 60229 «Провода и электрокабели» и адаптировали тест на истирание под наши нужды. Для проведения исследования использовался пневматический пистон. Для тестирования были взяты образцы длиной 600 мм. Это устройство двигает металлическую точку вверх и вниз по покрытию со скоростью 300 мм/с. В месте контакта с металлической точкой пластиковое покрытие истирается. Тест считается завершенным, когда происходит полное истирание пластикового покрытия.

Результат превзошел ожидания: Полимак® даёт 10-кратное улучшение по сравнению с традиционным полимерным покрытием.

Тестирование на низкотемпературное растрескивание

НИЗКОТЕМПЕРАТУРНОЕ РАСТРЕСКИВАНИЕ ASTM D 746 «Стандартный тест на температуру растрескивания пластиков и эластомеров» даёт оценку долговременным эффектам низкой температуры. Кроме того, тест определяет температуру, под воздействием которой 50 % образцов разрушаются.

Этот тест показал, что Полимак® сохраняет свойства при температуре до -35°C.

Тестирование на устойчивость к УФ-излучению

Поскольку изделия из проволоки крепятся на открытой местности, они подвержены влиянию ультрафиолета. Даже хорошо зарекомендовавшее себя ПВХ-покрытие со временем теряет свои свойства к гибкости под воздействием солнечных лучей. Тестирование на устойчивость после УФ-воздействия проводилось по стандартам ISO 4892-3 «Пластики – Методы лабораторных воздействий УФ лучами (Флуоресцентные УФ лампы)» ISO 527-1. Определение прочности на разрыв».

Образцы с покрытием Полимак® и ПВХ подвергались УФ-воздействию, имитирующему воздействие солнечной радиации на сооружения. Прочность покрытий на разрыв измерялась спустя 2500 часов УФ воздействия.

Результаты эксперимента показали, что Полимак® имеет в 4 раза большую прочность на растяжение, чем ПВХ после 2500 часов УФ воздействия.

Тестирование устойчивость к механическим повреждениям

Устойчивость к повреждаемости при установке напрямую зависит от эластичности и жесткости материала. Определение этого параметра выполнялось с помощью теста на определение жесткости ASTM D 2240 – «Стандартного метода тестирования свойств – определение жесткости дюрометром». Метод основан на воздействии на материал определённым штампом под усилием.

Тест показал, что Полимак® на 23% тверже, чем традиционные полимерные покрытия, что обеспечивает лучшую устойчивость к ударам и повреждению при установке.

Повышение химической устойчивости для горнодобывающей промышленности особенно актуально

Покрытие ПВХ неплохо выдерживает воздействие слабоконцентрированных растворов, хотя химически агрессивная среда сильно сокращает срок службы изделий с этим покрытием. Нам необходимо было разработать такой полимер, который сможет выдерживать высокую концентрацию наиболее распространенных кислот.

Покрытие Полимак® при тестировании очень хорошо показало себя как прочное и устойчивое к истиранию и УФ-излучению. Следующим этапом изучения свойств покрытия было определение устойчивости покрытия Полимак® к химически агрессивной среде.

За основу мы взяли эксперименты с наиболее сильными кислотами:

- серная кислота (H₂SO₄);

- муравьиная кислота (HCOOH);

- уксусная кислота (CH3COOH);

- азотная кислота (HNO3).

Для изготовления изделий, которые планируется использовать в условиях высокой и экстремальной агрессивности (уровни С4-С6) рекомендуется применять проволоку с плотным цинковым или цинк-алюминиевым покрытием и дополнительным покрытием из полиэтилена или ПВХ. Требования к характеристикам материалов органических покрытий указаны в ГОСТ Р 58146.-2018.

Определение химической устойчивости предполагает помещение проволоки в покрытии в кислую среду или раствор с агрессивным веществом разной степени концентрации. Эксперимент считается оконченным после того, как на проволоке появится ржавчина.

Полимак® и воздействие серной кислоты

Серная кислота сильный окислительный агент. Под ее воздействием в разы повышается коррозионная активность.

Инженерные конструкции Маккаферри страдают от воздействия этого вещества, когда используются при контакте с почвами. В сочетании с температурными режимами и другими сопутствующими процессами серная кислота даже невысокой концентрации со временем разрушает покрытие.

В результате проведенных испытаний выяснилось, что покрытие Полимак® на 40% устойчивее к воздействию серной кислоты, чем ПВХ.

Муравьиная кислота

Используется при производстве гербицидов и инсектицидов. Имеет высокую коррозионную активность. Растворяется в спирте, ацетоне, бензоле, глицерине.

Ее используют в разных сферах, поэтому она присутствует и в реках, и в почвах, вызывая окисление металла инженерных конструкций.

Сравнительный эксперимент на химическую устойчивость показал, что ПолиМак® на 61% устойчивее к этой кислоте, чем ПВХ и может обеспечить 100% защиту от коррозии металла.

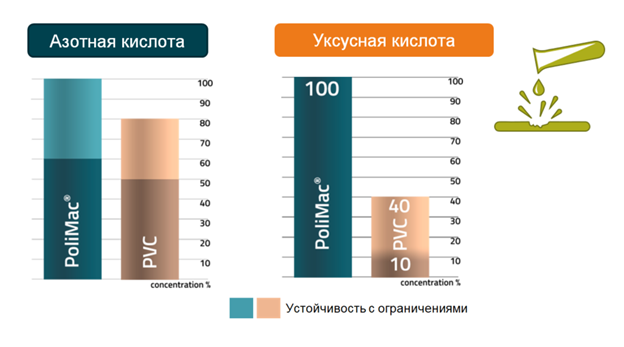

Уксусная кислота

Используется для производства уксуса, PET тары и как растворитель. Имеет высокую коррозионную активность, огнеопасна.

Уксусная кислота и ацетаты разрушающе действуют на все металлы, вступая с ними в реакцию. Эти соединения встречаются в реках, почвах и на ТКО. Имеет высокую коррозионную активность, окислительный агент.

У ПВХ-покрытия низкий уровень химической устойчивости к уксусной кислоте – всего 10% и до 40% с ограничениями. ПолиМак®, как показывает испытание, защищает металл на 100% от разрушения и коррозии.

Азотная кислота

Азотная кислота – самая водорастворимая и сильная кислота. Азотная кислота в любой концентрации проявляет свойства кислоты-окислителя. Благодаря своим свойствам в разной концентрации она присутствует в реках и почвах.

Тестирование показало, Что ПВХ справляется с воздействием азотной кислоты при 50% концентрации и имеет некоторые ограничения при концентрации азотной кислоты до 80%. Очень хороший результат. Но ПолиМак® показал несколько лучшие результаты – устойчивую защиту до 60% концентрации и ограниченную устойчивость – до 100% концентрации.

Испытания продемонстрировали устойчивость и к другим химически агрессивным веществам:

- Гидроксид натрия

При контакте с металлом вызывает коррозию. Защитное покрытие из ПВХ защищает металл от химического воздействия гидроксида натрия. При этом есть ограничение температура раствора должна быть ниже 60 °C. Испытания показали, что ПолиМак® продолжает защищать металл при температуре 60°C и выше.

- Бензиловый спирт

Один из наиболее агрессивных веществ. ПВХ, например, не выдерживает его воздействия. Уникальная формула покрытия PoliMac®, как показали испытания, не вступает в реакцию с бензиловым спиртом и выдерживает его воздействие.

- Аммиак

Высококоррозионный щелочной раствор. ПВХ не обеспечивает устойчивость, а ПолиМак® обладает отличной устойчивостью.

Проведенные тесты показывают, что покрытие ПолиМак® превосходит ПВХ по ряду параметров, что позволяет использовать его в агрессивной среде при строительстве дамб хвостохранилищ и отводящих каналов без сокращения срока службы конструкций. А это, в свою очередь, открывает новые перспективы в развитии инженерной мысли в гидротехнических, геотехнических и противокамнепадных решениях.

Применение ПолиМак® в горнодобывающей промышленности

Благодаря уникальным свойствам покрытие Полимак® можно использовать в проектах где требуется взаимодействие с абразивными или химически агрессивными средами.

Если говорить предметно, наши технические решения для горнодобывающей промышленности:

- обеспечивают непрерывность производственного процесса за счет внедрения надежных подпорных стен к комплексам дробления.

- позволяют хранить отходы безопасно. Мы защищаем дамбы хвостохранилищ, что минизирует риск прорыва, попадания вредных эмиссий в почву, воду.

- защищают породу от водной эрозии, путем устройства надежных водоотводных каналов.

- защищают горняков и технику в карьерах от обвалов камней.

В реализации всех этих решений можно использовать теперь покрытие ПолиМак®, благодаря которому срок службы конструкций увеличится в 1,5-3 раза, защищая компанию от простоев из-за аварий на объекте.

С новым покрытием ПолиМак® уже доступны такие продукты Маккаферри:

- Система Террамеш®

- Габионные конструкции

- Матрацы Рено®

- Система Стилгрид®

- Геомат Макмат® R

С покрытием ПолиМак® надежные инженерные решения станут долговечнее, а производство экологичнее и безопаснее.

www.maccaferri.ru

info@maccaferri.ru

г. Москва, ул. Шарикоподшипниковская 13, стр.1

тел.: +7 (495) 937-58-84