Тонкое измельчение с перемешиванием мелющей среды все чаще применяется при обогащении минерального сырья. Тонкое измельчение способствует высвобождению минералов, что повышает их извлечение. Успех проекта тонкого измельчения во многом зависит от эффективности использования электроэнергии, расхода изнашивающихся частей, а также периодичности технического обслуживания выбранной технологии. В данной статье представлено небольшое исследование конструкции мелющих роторов мельницы HIGmill® компании Outotec, а также обоснование того, почему HIGmill позиционируется как самая экономичная мельница тонкого измельчения.

Автор: Андрес Паз (Andres Paz), ведущий технолог, измельчение, Outotec Австралия

Технология

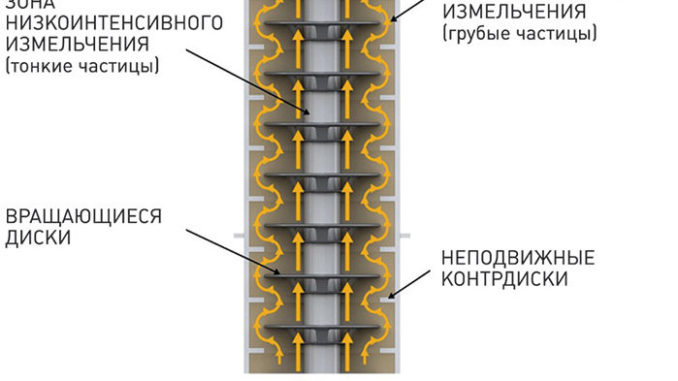

HIGmill является мельницей с перемешиванием мелющей среды, имеющей неподвижный корпус, вращающийся вал и элементы для перемешивания керамических мелющих тел. Пульпа подается снизу камеры измельчения, в которой находятся мелющие тела (бисер) и вращающиеся диски, которые обеспечивают импульс, необходимый для перемешивания материала вокруг ряда неподвижных контрдисков. Измельчение частиц происходит за счет их истирания между бисером. По мере движения потока вверх пульпа проходит через вращающиеся диски и свободное пространство между неподвижными контрдисками, расположенными вдоль стены (см. рис. 1). Благодаря вертикальной конструкции мельницы классификация происходит одновременно на протяжении всего процесса измельчения, при этом частицы большего размера попадают на периферию, а меньшего — перемещаются вверх. Как правило, процесс является прямоточным, без необходимости выполнения внешней классификации. За счет гравитации мелющие тела располагаются компактно, что обеспечивает высокую интенсивность контакта между частицами бисера и эффективную передачу энергии по всему объему.

Конструкция ротора

Специалисты компании Outotec провели опыты по моделированию процесса перемешивания в мельнице с помощью метода дискретных элементов (DEM), чтобы сравнить плоские диски с роторами GrindForceTM, которые используются в мельнице HIGmill. Обнаружилось, что бисер скользит по плоской поверхности дисков. Скольжение удалось уменьшить путем добавления лопаток на диск, что позволило удерживать слой бисера на поверхности. Помимо этого, применение роторов с лопатками привело к тому, что высокие значения усилия сдвига между частицами бисера переместились дальше от роторов, в основной объем бисера, таким образом удалось задействовать больше внутреннего объема мельницы HIGmill. Разница между усилием сдвига диска и скоростью слоя мелющих тел показана на моделях DEM, представленных на рис. 2.

Еще одним важным результатом проведенных опытов с применением DEM стал тот факт, что для создания одной и той же приводной мощности плоские диски должны вращаться в 2–3 раза быстрее, чем роторы GrindForce. Это влияет на срок службы диска, что было подтверждено наблюдения-ми на рабочей площадке заказчика: срок службы плоского диска составлял примерно 1 месяц, а ротора GrindForce — от 6 до 8 месяцев.

Эффективность использования электроэнергии

Мельница HIGmill, используемая на фабрике одного из заказчиков, изначально была оборудована плос-кими дисками. В целях повышения эффективности использования мощности и увеличения срока службы дисков были установлены роторы GrindForce. Полученное преимущество эффективного использования энергии можно было наблюдать практически сразу после установки роторов с лопатками. При целевой крупности помола в 40 мкм необходимая удельная энергия помола для дисков составляет 22,7 кВтч/т, а для роторов GrindForce — 16,3 кВтч/т, что экономит 28 % потребляемой энергии. Недавно компания Outotec провела исследования по оптимизации конструкции роторов на той же самой площадке, в результате чего удалось увеличить энергоэффективность еще на 5 %.

Затем были проведены дополнительные опыты и сравнительный анализ конструкций плоских дисков и роторов GrindForce с применением другого материала в контролируемых условиях внутри опытной мельницы HIG25. Как видно на рис. 3, энергопотребление для получения крупности помола 30 мкм целевого класса P80 у роторов GrindForce составило на 31 % меньше, чем у плоских дисков.

Резюме

Мельницы HIGmill компании Outotec доказали свою высокую производительность и эффективность измельчения в промышленных условиях. Результаты моделирования по методу DEM показали, что конструкция роторов GrindForce предотвращает проскальзывание бисера на поверхности дисков и способствует увеличению усилия сдвига между частицами бисера вдали от поверхности дисков, в основном объеме мельницы. Полномасштабная эксплуатация и полупромышленные испытания подтвердили, что роторы GrindForce существенно превосходят плоские диски по таким показателям, как эффективность энергопотребления, увеличение срока службы изнашивающихся частей и увеличение интервалов техобслуживания. Запатентованная конструкция роторов GrindForce позволяет усовершенствовать передовую в горнодобывающей отрасли технологию HIGmill.