Радж Матираведу и Анджело Лабриола («Орика», Австралия) обсуждают преимущества для всего процесса переработки за счет оптимизации фрагментации.

(Перевод с английского. Статья впервые опубликована в журнале International Mining.)

На производительность добычи в значительной степени влияют результаты первичного этапа разрушения горной породы, т. е. буровзрывные работы. Самые высокозатратные этапы процесса для горных предприятий идут после взрывных работ, но успех в достижении устойчивой производительности и оптимальной стоимости за единицу продукции зависит от ведения взрывных работ в соответствии со спецификацией, независимо от разнообразия горных пород. На последующие процессы переработки горной породы влияют многие переменные величины, а также способность глубоко понимать фундаментальные параметры взрыва, такие как фрагментация, что приобретает все большее значение и ценность. Это особенно верно в эпоху цифровых технологий, позволяющих горнякам реализовать целостное видение оптимизации всего процесса — от карьера до получения конечного продукта на обогатительной фабрике.

Измерение фрагментации уже давно является одним из основных показателей при оценке эффективности взрыва. На сегодняшний день большинство горных пред-приятий измеряет фрагментацию взорванной горной массы вручную, отбирая изображения из развала взорванной горной массы, с последующим анализом, сочетающим ручную и автоматическую обработку изображений. Однако этот метод измерения имеет свои ограничения.

Ручной сбор изображений является дорогостоящим и непрактичным как с точки зрения эксплуатации, так и с точки зрения безопасности, и обычно не дает достаточных данных взрывникам о распределении фрагментации по взрыву. Проще говоря, оценка ежедневно экскавируемой горной массы на основании нескольких фотографий этой зоны не дает достоверной информации об изменении фрагментации на различных участках блока.

Методы измерения и задачи

Наиболее стандартное место для непрерывного отбора изображений для анализа фрагментации расположено над конвейерной лентой на участке дробления и измельчения. Измерение размера куска породы особенно полезно для операторов обогатительной фабрики. Однако для улучшения результатов взрывных работ по-прежнему остаются ограничения. Трудно соотнести данные фрагментации со взрывом, свойствами горной породы, энергетическими характеристиками взрывчатых веществ. Это мешает непрерывному усовершенствованию многих процессов, особенно на горных предприятиях, где производится промежуточное складирование руды до отправки на обогатительную фабрику.

Также имеются системы анализа фрагментации, устанавливаемые на экскаваторы (типа «прямая лопата»), что позволяет осуществлять автоматизированный отбор проб из забоя. Информация о нахождении точки отбора изображения полезна для оптимизации проекта взрыва, хотя ограничения все еще существуют. Установленные на экскаваторе системы во время работы испытывают значительные физические нагрузки и, следовательно, менее надежны, чем системы, устанавливаемые над конвейерными лентами. На многих горных предприятиях возникали случаи потери данных при сбое связи, когда необработанные изображения не сохранялись.

Кроме того, освещение в забое труднее контролировать, чем над конвейерной лентой. Промышленные системы, устанавливаемые на экскаваторах, основаны на формировании оптического изображения и идентификации контуров кусков породы для определения их размера. Часто тени создают проблемы: солнечный свет отбрасывает тень от одних кусков породы на другие, что приводит к ошибочной интерпретации тени как границы между кусками. В результате возникает еще большая необходимость в современном, надежном, автоматизированном процессе отбора проб для оценки фрагментации, и в этой связи разработаны технологии, отвечающие потребностям индустрии.

Использование цифровых технологий для взрывных работ по заданной спецификации (фрагментации)

Автоматизированный отбор изображений и анализ фрагментации вызывает растущий интерес, поскольку появилась необходимость систематических измерений и непрерывных усовершенствований. Горные предприятия все чаще хотят иметь автоматизированные системы, надежные как в эксплуатации, так и в точности измерений, позволяющие им отказаться от ручных малоэффективных и повторяющихся операций. Предприятия хотят получать информацию в режиме реального времени, легко интегрируемую с другими источниками данных, и аналитику, способствующую усовершенствованию проектов взрыва и в конечном итоге обеспечивающую лучшие результаты взрывных работ и дополнительные преимущества для всех последующих процессов.

Решения по автоматизированному сбору данных и отчетности по анализу фрагментации FRAGTrack™, разработка компании «Орика», — это инструмент измерения фрагментации, использующий технологии машинного зрения, позволяющий автономно запускать, обрабатывать и выдавать данные высокочастотной классификации кусков породы по крупности в образцах (PSD). Система может быть сконфигурирована для работы на экскаваторе в забое, позволяя проводить непрерывную оценку распределения кусков по крупности в забое на развале горной массы и определять объем и массу материала на конвейерной ленте.

Повышение точности и эффективности измерения фрагментации достигается с помощью анализа стереоскопического изображения с использованием комбинированной техники 2D и 3D. Эта уникальная система — новый этап в анализе изображения, исключающий условия, негативно влияющие на качество отобранных изображений, такие как влияние теней при использовании только техники 2D. FRAGTrackТМ также обеспечивает сохранность данных и контроль за сохранением отобранных изображений и обработанных данных на устройстве при сбое связи, исключая проблемы полной или частичной потери данных.

Руководствуясь необходимостью клиентов точно оценивать результаты взрыва, включая фрагментацию, «Орика» инвестирует в разработку интеллектуальных автономных измерительных систем, легко интегрирующихся с существующими системами горного предприятия. Система FRAGTrackТМ предназначена для повышения производительности и оптимизации буровзрывных работ за счет интеграции данных фрагментации в процессы планирования и проектирования буровзрывных работ. Это создает возможность клиентам существенно улучшить конечные результаты всего процесса.

Примеры из мировой практики: оптимизация фрагментации для повышения эффективности последующих процессов

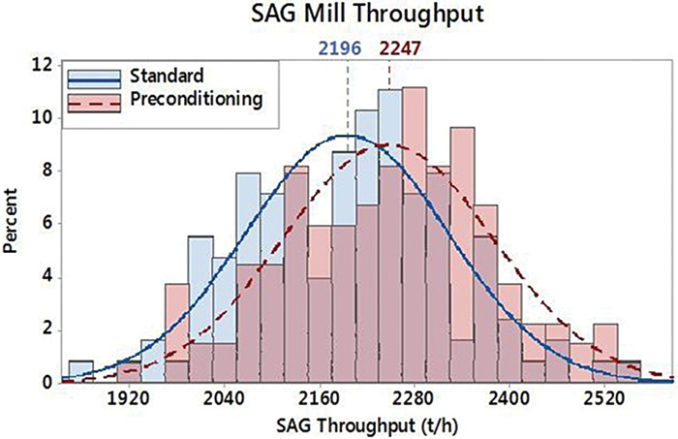

На примере производственной деятельности медного карьера (Южная Америка) показано, как автоматизированный высококачественный анализ фрагментации позволяет добиться преимуществ всех последующих процессов переработки руды. На меднорудном карьере в Кокимбо (Чили), расположенном менее чем в 1 км от города Андакойо, наблюдалось снижение и колебание суточной производительности мельницы полусамоизмельчения (ПСИ) ввиду локальных изменений крепости горных пород и сложных горно-геологических условий.

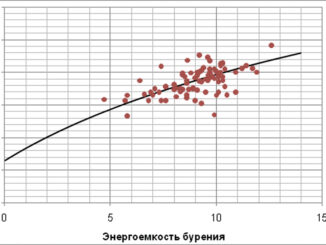

Чтобы понять, как содержание мелкой фракции (менее 1 дюйма) влияет на производительность мельницы ПСИ, «Орика» проанализировала статистические данные за шесть месяцев. Было установлено, что для достижения желаемой производительности мельницы потребуется увеличить на 20 % содержание мелкой фракции. На основании этих результатов «Орика» предложила серию опытных взрывов, направленных на улучшение фрагментации взорванной горной массы с целью повышения производительности мельницы ПСИ.

Моделирование показало, что фрагментация вокруг скважины в зоне забоечного пространства была относительно крупной. Чтобы решить эту проблему, «Орика» увеличила величину перебура, не изменяя высоты уступа. Таким образом, дополнительное количество взрывчатого вещества в зоне с увеличенным перебуром должно было улучшить фрагментацию в верхней части нижележащего уступа. Это оказалось наиболее эффективным способом получения желаемого результата фрагментации для рудника.

Для достижения результата, обеспечивающего оптимальную фрагментацию для повышения производительности мельницы, «Орика» проводила множественные замеры фрагментации взорванной горной массы как в карьере, так и на обогатительной фабрике. Система автоматического измерения фрагментации на конвейерной ленте замеряла размер куска до поступления руды на мельницу ПСИ. Эти данные были крайне важны для определения эффективности фрагментации и взрывных работ для разных доменов на основании геотехнических данных, а затем для анализа этой зависимости от производительности мельницы. Они также использовались для моделирования улучшенных проектов взрыва и измерения фрагментации для подтверждения результатов.

Результаты реализации смоделированных проектов взрыва показали уменьшение на 16 % размера частиц, составляющих 80 % от горной массы на блоках, где использовался увеличенный перебур, а также увеличение содержания мелкой фракции с 35,4 % до 39,0 %. Содержание мелкой фракции на мельнице ПСИ также увеличилось на 8 %.

Кроме того, улучшенная и более однородная фрагментация привела к лучшему распределению частиц по крупности при подаче на мельницу ПСИ, а производительность в результате увеличилась на 2,3 %. Это привело к снижению энергозатрат мельницы на 1,8 % и значительной финансовой экономии горного предприятия.

Повышение производительности и качества взрывных работ

Цифровая платформа следующего поколения BlastIQ™ разработана «Орикой» для оптимизации результатов взрыва за счет интеграции исходных и аналитических данных, получаемых при помощи цифровых технологий, применяемых на всем этапе буровзрывных работ. Решения BlastIQ™ направлены на достижение ожидаемых устойчивых усовершенствований, снижающих общую стоимость буровзрывных работ, повышающих производительность и безопасность горных работ, способствующих соблюдению нормативных требований. Платформа BlastIQТМ улучшает производительность и результаты взрыва, объединяя все данные под одной платформой.

Благодаря синхронизированным технологиям, действующим в полевых условиях, параметры заряжания автоматически изменяются в соответствии с фактическими условиями на взрываемом блоке, BlastIQТМ создает проекты взрыва и контролирует их точную реализацию на блоке, помогая оптимизировать результаты взрывных работ. Платформа BlastIQТМ продолжает развиваться, обеспечивая плавную интеграцию данных о горных породах, данных по бурению и взрыванию и данных по фрагментации в единую цифровую платформу. «Орика» надеется, что все это позволит на постоянной основе создавать интеллектуальные и автоматизированные проекты взрыва по заданной фрагментации.