В ходе выполнения работ по одному из недавних проектов специалистами компании AMC Consultants, помимо прочего, был выполнен анализ результатов измерения фрагментации горной массы при ведении взрывных работ в условиях карьера.

Автор: Дэвид Варко (David Varcoe), главный горный инженер, dvarcoe@amcconsultants.com

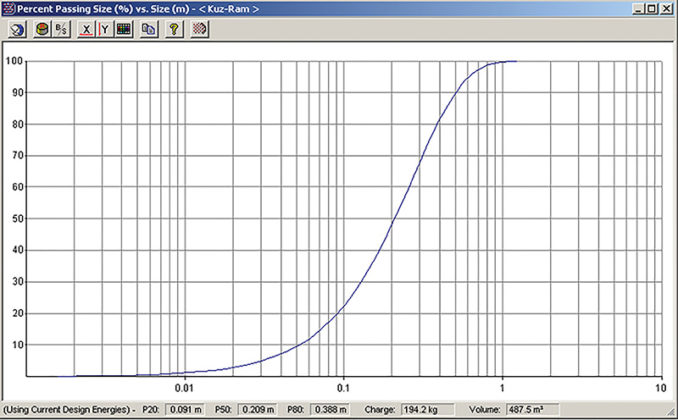

Измерение фрагментации взорванной горной массы обычно графически отображается в виде кривой гранулометрического состава, показывающей процент содержания фракций эффективного размера во всей взорванной горной массе (см. ниже).

Количественная оценка фрагментации горной массы в результате взрыва полезна при оценке эффективности БВР с целью определения фактического разрушения горной массы взрывом до размера, приемлемого для погрузочных работ и не превышающего диаметра приемной части дробилки. Улучшение параметров фрагментации и обеспечение однородности фрагментации по всему профилю БВР могут обеспечить более высокие темпы выемки горной массы и, следовательно, снижение затрат на экскавацию. Затраты на БВР также могут быть снижены, если будет установлено, что результирующие размеры фракций окажутся меньше требуемых.

Мощность взрыва может положительно повлиять на всю цепочку измельчения горной массы, и руды в том числе, что ведет к увеличению производительности переработки

Взрывные работы — это эффективный способ дробления горной массы. С этой точки зрения данный процесс очень похож на процесс измельчения пород в дробилке первой стадии, но он может быть чрезмерно дорогостоящим для получения слишком мелких фракций. Зачастую на действующем руднике установленная мощность схемы измельчения и помола определяется либо ее конструкцией, либо мощностью доступного оборудования. Тем не менее мощность взрыва может положительно повлиять на всю цепочку измельчения горной массы, и руды в том числе, что ведет к увеличению производительности переработки. При отработке некоторых месторождений снижение требований к максимальному размеру фракций руды позволяет скорректировать настройки дробилки первой стадии, в результате чего получается дробленый продукт с большим количеством мелкой фракции. Это, в свою очередь, обеспечивает улучшенное питание процесса помола и, как результат, позволяет достичь более высокой производительности.

Поиск наиболее эффективного варианта ведения БВР в рамках оптимизации общей экономики проекта является частью исследования возможностей оптимизации работы всего рудника. Предложенный компанией JKTech процесс Mine-to-Mill® учитывает влияние фрагментации пород и гранулометрического состава на затраты на БВР и переработку руды, а также на производительность обогатительной фабрики. Специалисты компании AMC принимали участие в ряде исследований, охватывающих более широкую сферу производственных показателей, с целью учета таких важных факторов, как потери и разубоживание руды, календарный график ведения добычных работ, оптимизация высоты уступов и эксплуатационных затрат на выемку горной массы.

В число производителей, предлагающих решения по мобильным устройствам для измерения фрагментации горной массы, входят такие компании, как Metso, Motionmetrics, Innovative Machine Vision и Split Engineering

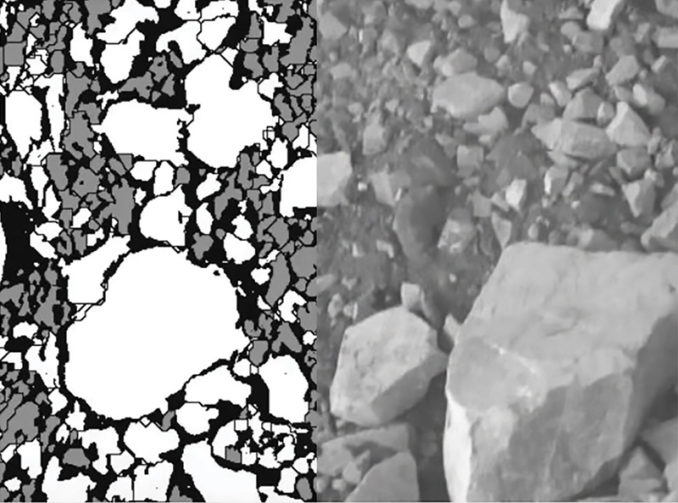

Чтобы оценить влияние изменений проектных решений на процесс ведения БВР, необходимо проверить последствия применения измененных проектных решений на практике. Рядом разработчиков предлагаются современные методы измерения фрагментации взорванной горной массы, использующие оптическую визуализацию или лазерное сканирование и собственные алгоритмы для определения гранулометрического состава. Процесс измерения фрагментации показан на рис. 2.

Указанные методы могут применяться в забое либо с использованием переносной цифровой камеры, либо на основе специально заданных производственных настроек, когда камера устанавливается на рукоять или стрелу экскаватора с целью обеспечения непрерывного мониторинга. Получаемые при этом позиционные снимки позволяют сопоставлять результаты фрагментации в различных зонах ведения взрывных работ.

В число производителей, предлагающих решения по мобильным устройствам для измерения фрагментации горной массы, входят такие компании, как Metso, Motionmetrics, Innovative Machine Vision и Split Engineering. Для выполнения качественного анализа гранулометрического состава требуются различные уровни масштабирования и поправки на угол естественного откоса забоя. Существуют разработки по использованию лазерного сканирования для сбора данных фрагментации, которое, как считается, обеспечивает выполнение более точных измерений и менее подвержено ошибкам считывания данных, связанных с пылью и мелкой фракцией. Компании Motionmetrics, Orica FRAGTrackTM и Split Engineering предлагают варианты устройств измерения фрагментации горной массы, устанавливаемых на экскаваторы.

Кроме этого, измерение может выполняться на дробилке первой стадии с целью определения в режиме реального времени размера материала, поступающего в бункер дробилки. В число производителей устройств, устанавливаемых на дробилки, входят такие компании, как MetsoPro и Split Engineering (см. рис. 3).

Информация, собранная в разных точках проведения измерений, может отличаться. Для детального анализа соответствия результатов и эффективности взрыва паспорту бурения больше подходит портативный метод. Более автоматизированные методы предоставляют консолидированные данные фрагментации взорванной горной массы, но могут терять геопространственные данные об исходном расположении горной массы.

Дальнейшее измерение фрагментации горной массы, выполняемое на разгрузочном конвейере дробилки, предоставляет дополнительные преимущества и другие важные данные. Во-первых, установка устройства на неподвижном конвейере выполняется проще и надежнее, чем установка в карьере или на дробилке. Во-вторых, гранулометрический состав дробленой руды является крайне важным измерением, особенно для схем помола с использованием мельниц СИ и ПСИ, а также для схем дроб-ления второй стадии.

На многих рудниках наиболее проблемным участком является не процесс дробления первой стадии, а дальнейшие процессы, при этом производительность напрямую связана с гранулометрическим составом материала, измеренным после дробилки первой стадии. Для полной оптимизации процесса Mine-to-Mill® может потребоваться проведение измерений фрагментации в нескольких местах для понимания и оптимизации всего процесса.

Данная статья не предназначена для продвижения на рынок каких-либо продуктов или поставщиков, и компания AMC отмечает, что каждый из упомянутых производителей и поставщиков предлагает специфические решения, обычно доступные в рамках предложений по более детальной оптимизации процесса Mine-to-Mill®. Производителям была должным образом выражена благодарность за их вклад при написании данной статьи.