Беседовала Анна Кислицына / Материал подготовлен при содействии ассоциации Women in mining

Цифровая трансформация бизнес-процессов в компании «Полюс» осуществляется уже четыре года. За это время была создана база продуктов, позволяющих оптимизировать процессы планирования, управления финансами, менеджмента производства и другие. На этой основе командой ООО «УК «Полюс» под руководством Кристины Джатиевой, старшего эксперта по технологии, был успешно реализован масштабный проект, посвященный трансформации процессов производственной деятельности в комплексе с производственно-экономическим планированием.

— Кристина, расскажите, как к вам пришла идея проекта? Как вы поняли, что наступило время для изменений?

— За последнее десятилетие темпы развития IT-технологий открыли новые двери для всех сфер жизни, в том числе для промышленности. В реалиях нашей компании цифровизация — не дань моде, а осознанная необходимость, которая позволяет повысить эффективность управления всеми процессами производства. В 2018 году в УК «Полюс» стартовала программа цифровой трансформации бизнес-процессов и операционной деятельности. На тот момент в компании существовал комплекс программных продуктов для планирования, оперативного управления производством, бухгалтерского учета, бюджетирования и т. д., которые не были связаны в единый контур информационной системы, однако послужили хорошей базой для успешной цифровой трансформации.

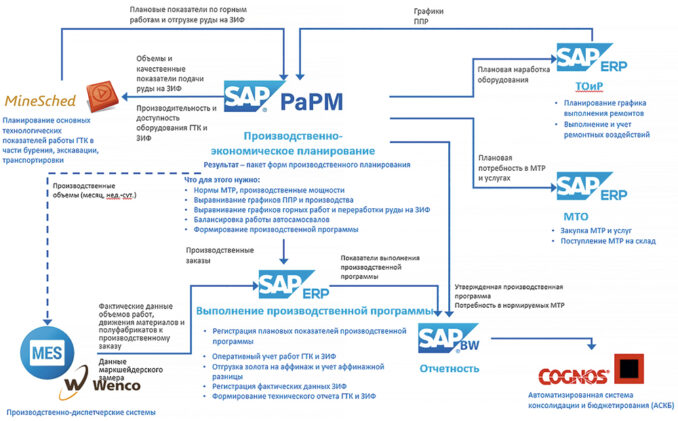

Основной задачей проекта стала разработка новой цифровой бизнес-модели, которая бы повысила достоверность и скорость обработки данных, а также обеспечила гибкость процессов. Согласно проведенному анализу информационных систем в компании, отвечающему нашим запросам, в качестве вендора был определен SAP, модули которого позволяли создать единое информационное пространство, обеспечивающее сквозной процесс от горно-геологических процессов и до автоматизации систем консолидации и бюджетирования.

— Какие бизнес-процессы были автоматизированы в ходе проекта?

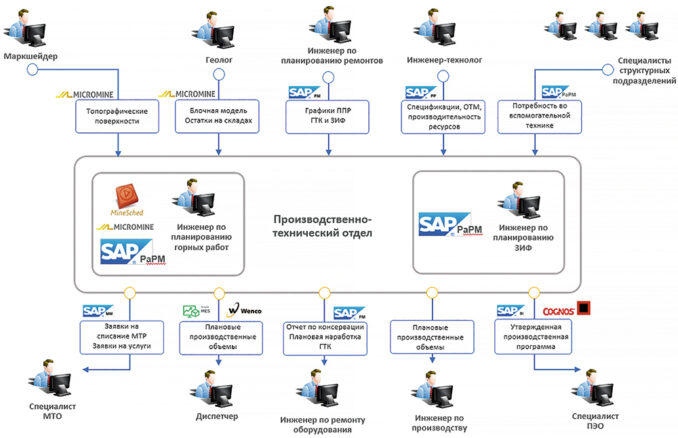

— Одной из приоритетных и наиболее сложных задач стала организация производственно-экономического планирования на всех горизонтах. Ее трудность была обусловлена масштабом и амбициозностью: необходимо было разработать универсальную структурированную цельную модель и обеспечить ее тиражирование на всех активах «Полюса». Кроме того, выбранная система должна была обеспечивать возможность интеграции несколькими разноплановыми системами, начиная от программы горного планирования MineSched до системы консолидации и бюджетирования Cognos. Задача была решена внедрением системы производственно-экономического планирования на базе SAP PaPM.

В результате реализована интеграция процессов планирования ППР и производства, автоматизирована передача данных из систем горного планирования с последующим расчетом плана золотоизвлекательных фабрик и формированием потребности в нормируемых материалах на основании рассчитанной производственной программы. Автоматизированный расчет объемов материально-технических ресурсов (далее — МТР) для производства стал возможным благодаря переходу на единые методологические указания по нормированию технологических материалов в разрезе конкретных кодов с учетом статистики их использования на всех активах компании.

Отдельной гордостью я считаю реализацию автоматической балансировки большегрузных автосамосвалов с расчетом дефицита/избытка техники для выполнения текущей производственной программы. Отмечу, что, например, на одном только карьере Восточный АО «Полюс Красноярск» ежесменно на грузовых работах задействовано более 100 самосвалов, среди которых преобладают 140- и 220-тонные.

Объединение в единый контур планирования внешней системы горного планирования MineSched и внутренних модулей SAP (ТОРО, «Производство», МТО, ММ, BW) обеспечивает неразрывность и целостность данных, используемых при планировании производственной программы, и, конечно же, существенное снижение времени пересчета производственной программы, возможность оперативного внесения корректировок при изменении параметров планирования.

Единая система планирования, согласования и хранения версий производственной программы обеспечила не только высокий уровень достоверности используемых данных, но и повысила дисциплину взаимодействия между подразделениями. Строго выстроенная последовательность с зафиксированными сроками не позволяет идти в обход какого-либо из регламентированных шагов.

— Как реализованы сквозные информационные потоки? Что пришлось изменить в ранее существовавших регламентах и процедурах?

— В части планирования потоки выстроены достаточно просто — существуют справочники, так называемые основные данные. В этих справочниках лежат ключевые параметры планирования: перечень технологического оборудования и переделов, справочники вариантов изготовлений (какая продукция производится при помощи какого оборудования), справочники простоев, справочники материалов и т. д. Далее на основании этих данных и графиков ремонтов основного технологического оборудования делается первый просчет объемов переработки на фабрике, из которого получают потребность в руде. Эту потребность в руде передают в систему горного планирования MineSched, где горный инженер набирает план добычи. При этом требуется обеспечить заданный уровень качества и определенный объем — это получается не всегда. С такими ограничениями он отдает результат своей работы назад на фабрику, где в системе уточняют план фабрики под новую руду. А уже после формирования итогового плана создаются производственные заказы, на основании которых рассчитывается потребность в нормируемых МТР и планируется их закупка и перемещение ТМЦ.

В процессе учета потоки проще — на основании созданных производственных заказов и фактических результатов, фиксируемых в системах АСУ ГТК и АСУТП, ежедневно делаются проводки, подтверждающие выпуски и списания по каждому переделу работы. В конце месяца на основании приведенных данных формируется технический отчет.

— Расскажите об аппаратном обеспечении проекта: какое оборудование и ПО потребовалось установить?

— В ходе реализации подобных масштабных проектов предъявляются повышенные требования не только к уровню промышленной автоматизации, но и в целом к инфраструктуре предприятия. Благодаря ранее реализованным проектам в рамках АСУТП уровень автоматизации позволил ограничиться развертыванием серверных мощностей в рамках общего проекта по внедрению SAP и, соответственно, широким набором модулей для пользователей — SAP ERP, MII, BW, PaPM, GRC, ENA и т. д.

— Проект реализовывался только силами сотрудников УК «Полюс» или потребовалось привлечь подрядчиков?

— Да, мы привлекали партнеров. Компания SAP занималась проектированием, BearingPoint — внедрением части учетной части, а компания Plaut — проектированием и внедрением всех элементов, связанных с планированием. Впрочем, нельзя сказать, что подрядчиков «привлекали» — скорее проект реализовывался силами одной команды, состоящей из сотрудников «Полюса» и коллег из других компаний.

— Как обеспечивалась вовлеченность сотрудников в ходе внедрения изменений?

— Низкая вовлеченность персонала — проблема, с которой сталкиваются любые нововведения, в особенности при реализации IT-проектов. Я знаю не понаслышке, что производственники слывут суровыми и консервативными — на момент зарождения проекта я сама была «по другую сторону», работала в должности ведущего инженера производственно-технического отдела АО «Полюс Красноярск». Тогда казалось, что нам рассказывают про какие-то невероятные космические технологии, однако теперь это наша новая реальность, в которой мы работаем каждый день.

Вовлечение персонала в процессы — это в большой степени заслуга проектной команды, которой удалось качественно выстроить структуру взаимодействия и проектную работу таким образом, что на начало опытно-промышленной эксплуатации уровень вовлеченности, а также, что немаловажно, уровень обученности персонала обеспечивал максимально комфортное внедрение. Проект был в руках профессионалов, имеющих за спиной успешный опыт внедрения продуктов SAP в УК «МЕТАЛЛОИНВЕСТ».

— Какое развитие получит проект?

— Сейчас система производственного планирования на базе SAP PaPM внедрена уже на трех активах — АО «Полюс Вернинское», АО «Полюс Красноярск», АО «Полюс Магадан». Сейчас ведутся работы по повышению аналитичности существующих форм производственной отчетности, развитию моделей переработки и т. д.

На 2023 год запланировано внедрение на нашем «старшем» активе — в АО «Полюс Алдан». Для нас это новый вызов, ведь в отличие от предыдущих этапов внедрение будет проходить без привлечения подрядчика, с опорой исключительно на собственный опыт и компетенции. Уже не первый год работая с проектной командой внедрения, могу с уверенностью сказать, что мы «обречены» на успех.