Анна Кислицына

Ново-Широкинский рудник (входит в группу компаний Highland Gold) разрабатывает полиметаллическое месторождение цинка и свинца в Забайкалье. И хотя горнорудная промышленность традиционно считается не самой цифровизированной отраслью, новые технологии и системы автоматизации постепенно проникают и сюда. Время диктует свое: необходимы и гибкие системы отчетности, и передача накопленных данных в Data Science Office, и большее количество рабочих мест пользователей системы (компьютеров) для рудника и управляющей компании в целом.

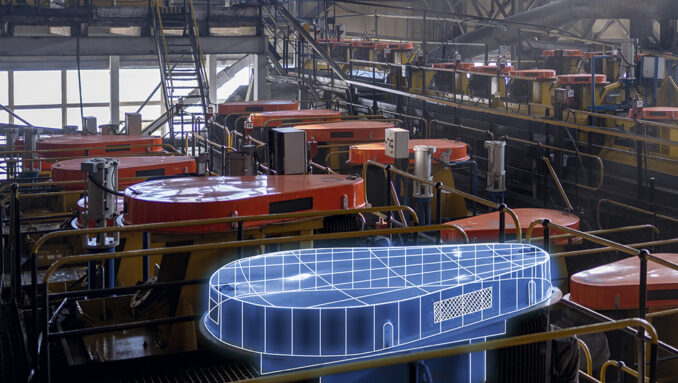

В 2021 году предприятие запустило проект автоматизации учета энергоресурсов на базе программной платформы SEDMAX для более точных расчетов удельных расходов. Настройка программного обеспечения, подключение устройств связи с объектом и локальных автоматизированных систем управления проводились силами рудника, а шеф-наладкой занимался вендор «Мависмарт». Работы начались с создания модели предприятия, которая описывала и связывала между собой объекты автоматизации, устройства и считываемые с них параметры.

До запуска проекта мониторинг оперативного состояния объектов, технический учет и учет энергоресурсов проводились разными SCADA-системами и программным обеспечением. Логичным шагом развития стало использование универсальной платформы для объединения функций учета электро- и энергоресурсов с возможностью мониторинга оперативного состояния оборудования. Все эти возможности предприятие увидело в программном обеспечении SEDMAX. Оповещения об отказах, отклонениях от рабочих параметров оборудования фиксируются в оперативном журнале и выводятся в виде всплывающих сообщений со звуковым оповещением, а при необходимости отправляются на e-mail. Выбранное ПО работает исключительно через web-интерфейс, что позволяет обеспечить высокую доступность системы диспетчеризации и сократить расходы на организацию автоматизированных рабочих мест. «Таким образом, мы можем вовлекать больше сотрудников в развитие системы, — отмечает начальник АСУТП и КИПиА Евгений Ларкин. — Самое главное — заинтересовать людей. Разговаривать с руководителями и специалистами на разных производственных участках, аккумулировать полученную информацию и идеи. Такое взаимодействие помогает сделать систему более гибкой, удобной и востребованной».

В процессе развития системы выяснилось, что стандартного функционала недостаточно. В процессе обсуждений автоматического учета КИО/КТГ (коэффициента использования оборудования/коэффициента технической готовности) появилась идея вести учет наработки не только основного оборудования, но и отдельных узлов и агрегатов. В 2022 году функционал SCADA-системы заметно расширился, появилась возможность задавать уставки параметров технологического процесса под управлением контроллеров Siemens и ОВЕН. С помощью платформы также появился учет наработки мото-часов оборудования с возможностью анализировать производительность через графики, сравнивать отчеты по диагностикам оборудования и своевременно выводить его в ремонт. Система позволяет учитывать и контролировать энергоресурсы, работу конвейеров, рассчитывать коэффициенты технической готовности оборудования и решать другие не менее важные задачи предприятия.

«К текущему моменту Ново-Широкинский рудник сформировал единое информационное пространство, которое включает записи о более 400 единицах оборудования и устройств, более 4 500 текущих и интервальных параметров электроэнергии, воды, сжатого воздуха, тепловой энергии и других энергоресурсов, наработках устройств и стационарного оборудования фабрики. Разработанные мнемосхемы позволяют следить как за одним конкретным конвейером, так и за комплексной работой всех ключевых объектов фабрики или шахты, а также вспомогательных участков», — подчеркивает Владимир Антонов, директор по ремонтам Ново-Широкинского рудника.

Но и это еще не все. Следующим этапом рудник планирует включить в единую систему ТОиР параметры наработки самоходной техники шахты через технологические мнемосхемы.