Цифровые технологии проникают во все сферы нашей жизни. Их внедрение не обошло стороной суровых гигантов экономики — горнопромышленные предприятия. Казалось бы, среди механических железных машин и породы нет места программам и компьютерам, но эта мысль опровергается тем, что все больше горнопромышленных предприятий вводят в эксплуатацию новые автоматизированные системы управления.

В 2019 году АO «Междуречье», входящее в угледобывающий холдинг «Сибуглемет» и занимающееся разработкой угольных месторождений в Кемеровской области, внедрило автоматизированную систему управления буровыми работами DrillManager на 12 буровых станках.

Разработала и реализовала решение российская компания RIT Automation, являющаяся резидентом инновационных центров «Сколково» и «Академпарк». Компания специализируется на разработке программно-аппаратных комплексов, предназначенных для повышения безопасности, производительности и эффективности на предприятиях горнодобывающей промышленности.

Предпосылками внедрения автоматизированной системы на АО «Междуречье» послужила необходимость повысить качество буровых работ за счёт использования новых цифровых технологий.

Буровые работы — энергоёмкий процесс, требующий высокой точности и внимательности со стороны персонала БВР. Ошибки и неточности могут привести к довольно большим издержкам. Гораздо хуже, если они систематические. В обычной практике, когда на предприятии не используются интеллектуальные системы управления, персонал во время работы в карьере сталкивается с рядом трудностей.

Во-первых, приходится тратить много времени на разметку блоков и скважин. Для этого нужно привлекать маркшейдеров и операторов — помощников, ждать, пока они разметят блок, сделают выноски скважин. В среднем на это уходит полтора часа, что эквивалентно времени бурения 9 скважин длиной 12 м.

Во-вторых, процесс бурения усложняется тем, что операторам машин необходимо довольно точно навести шарошку над устьем будущей скважины, чтобы соблюсти плановую сетку бурения. Для этого при наведении они используют колышки, камни и т. д., что не всегда приводит к желаемой точности. В целом весь процесс наведения занимает много времени из-за дополнительного маневрирования.

В-третьих, из-за того, что при бурении оператор не учитывает рельеф на блоке, а опирается исключительно на плановые глубины скважин, возможна некачественная проработка подошвы уступа. В дальнейшем при проведении взрывных работ подошва уступа становится холмистой, что усложняет экскавацию горной массы.

Среди дополнительных, но очень важных проблем можно выделить следующие: сложности при работе в тёмное время суток и при плохих погодных условиях, большой расход бурового инструмента при несоблюдении эксплуатационных параметров, низкое качество взорванной массы из-за несоблюдения сетки бурения, повышенный расход взрывчатого вещества из-за отсутствия данных о текущих крепостях породы.

Сегодня предприятию АО «Междуречье» удалось исключить вышеперечисленные проблемы за счёт автоматизации своих буровых станков.

По словам Вадима Волчихина, заместителя главного инженера по БВР в АО «Междуречье», эти стратегические цели реализуются в том числе и с помощью АСУ БВР DrillManager.

«Мы изучили множество предложений от различных производителей, но в итоге для автоматизации бурового комплекса остановились на DrillManager, так как это решение было выгоднее в долгосрочной перспективе и позволяло быстро и эффективно внедрять лучшие практики на нашем предприятии. Учитывая запланированное развитие продукта и его совместимость с системой планирования бурения «ГЕОМИКС», нашим очевидным выбором стала система от RIT Automation.

— C внедрением DrillManager мы смогли улучшить наши производственные процессы, — говорит Вадим Викторович. — В частности, в результате внедрения системы произошло увеличение выхода взорванной горной массы на 8,3 % с 1 пог. м скважины с 24,1 до 26,1 м3/пог. м при сохранении качества за счёт автоматического формирования сетки бурения при проектировании буровых работ; расширение существующей ранее сетки скважин на 20 см в каждую сторону.

Вследствие этого уменьшился объем бурения, необходимый для взрывания одного и того же объёма горной массы. Время на подготовку среднего блока в 150 тыс. м3 сократилось на 1 сутки. Более того, произошло увеличение часовой производительности буровых установок на 3 % за счёт повышения дисциплины, уровня ответственности машинистов, так как простои стали прозрачны и наглядно отражаются в сменных отчётах. Это позволило поднять на новый уровень систему контроля за использованием сменного времени со стороны ИТР буровзрывной службы».

Система DrillManager представляет собой программно-аппаратный комплекс, включающий в себя телеметрические датчики, программное обеспечение, бортовой компьютер и монитор. Среди основных функциональных возможностей системы можно выделить следующие:

- обеспечение навигации и позиционирования буровых станков на проектные координаты буровых скважин с точностью до 10 см;

- осуществление мониторинга работы и простоев буровых станков;

- осуществление мониторинга параметров бурения и анализа полученных данных.

В свою очередь это дает возможность:

- сократить объем маркшейдерских работ на блоке;

- повысить производительность, в том числе в тёмное время и при сложных погодных условиях.

Принцип работы системы DrillManager

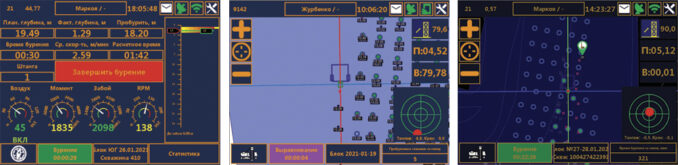

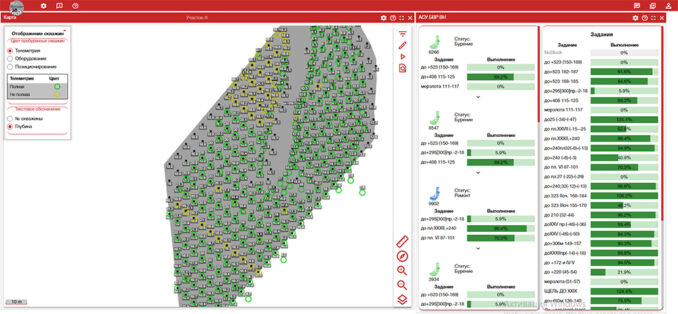

От специалиста по буровзрывным работам план обуривания блока передаётся в бортовой компьютер бурового станка через систему внутренней связи на карьере и выводится оператором на экран монитора. На электронном плане оператор видит точное местоположение станка на сетке скважин относительно каждой скважины и других станков. За счёт высокоточной системы он легко может позиционировать буровой инструмент над устьем будущей скважины, контролируя фактическое отображение долота относительно проектных координат скважины.

Во время работы бурового станка на дисплее оператора отображаются параметры бурения. Эти данные постоянно регистрируются и передаются в базу данных. Оператору доступны следующие основные параметры: проектные и фактические азимут и угол наклона скважины, плановая и фактическая глубина скважины, скорость вращения бурового инструмента, давление на забой, момент вращения, давление воздуха в скважине, плановое и фактическое время бурения и другие.

Опираясь на эти данные, оператор может контролировать допустимые лимиты эксплуатационных параметров оборудования, что в конечном итоге продлевает его срок службы.

Помимо непосредственного контроля процесса бурения со стороны оператора бурового станка, система DrillManager обеспечивает удалённый контроль диспетчерским персоналом. Все данные от буровых машин передаются на главный компьютер диспетчера. В режиме реального времени диспетчерский персонал может контролировать работу буровых станков на блоке, отслеживать время и статус их работ и местоположение.

Полученные по каждой скважине параметры бурения в последующем можно использовать при расчёте крепости породы и проектирования зарядов. Тем самым система позволяет повысить качество взрывных работ.

В процессе эксплуатации система DrillManager отлично зарекомендовала себя. На сегодняшний день она эффективно работает на предприятиях АО УК «Кузбассразрезуголь» (Кедровский и Бачатский угольные разрезы), АО «Разрез Распадский», ООО «Разрез Кийзасский», ООО «Шахта № 12», ООО СП «Барзасское товарищество».

Современные проблемы повышения эффективности горнопромышленных предприятий требуют современных решений. Поэтому сегодня процесс цифровизации и автоматизации необратим, он только будет набирать обороты. И те предприятия, которые уже сейчас внедряют новые технологии, работают намного эффективнее своих конкурентов.

RIT Automation

г. Новосибирск, ул. Пригородная, 19

Тел. +7 (383) 233 71 73

е-mail: sale@rit-it.com, www.rit-it.com