Азизов Абдулла Абдисаламович, заместитель председателя правления по цифровизации АО «Алмалыкский ГМК»

Сегодня одной из главных задач Алмалыкского горно-металлургического комбината (АГМК) является цифровая трансформация. Цифровизация предполагает глобальное переосмысление подхода к бизнесу, повышение эффективности компании за счет оптимизации и автоматизации бизнес-процессов, а также организацию согласованной работы IT-систем.

Для ускорения цифровой трансформации в АГМК в 2022 году была введена новая должность заместителя председателя правления по цифровизации (Chief Digital Officer), а также создан департамент информационных технологий. Первым делом был изучен опыт в области цифровизации международных горно-металлургических предприятий и была разработана Концепция и стратегия развития «Цифровой АГМК — 2030».

В течение 2022–2023 годов в рамках цифровой трансформации подписаны более 20 соглашений о сотрудничестве с международными компаниями, такими как SIEMENS и SAP (Германия), AVEVA и Datamine (Великобритания), Schneider Electric (Франция), LeverX и PlugandPlay (США), Terralink и Polyus Digital (Россия) и др., и реализовано 66 проектов.

В их числе:

Совместно с компанией SRK Consulting были переведены в электронный вид более 2 478 ед. бумажных документов, сформированных с 1930 по 2022 год. В итоге была создана электронная база данных о пробуренных скважинах протяженностью более 940 тыс. погонных метров и составлен отчет о минеральных ресурсах в соответствии с Кодексом JORC, который отвечает мировому стандарту.

На шахтах «Кызыл-алма» и «Разведочная» Ангренского рудоуправления введена в эксплуатацию автоматизированная система «Горный диспетчер». Система позволила перевести в электронную форму процесс предсменного медицинского осмотра, осуществлять контроль передвижения более 750 сотрудников. Система включает в себя более 130 ед. камер, 835 светильников с радиометками и 6 автоматизированных комплексов медицинского осмотра. Все данные поступают в единый диспетчерский пункт. Внедрение данной системы позволило увеличить производительность на 6 %, обезопасить передвижение работников в шахтах, организовать связь между шахтерами и диспетчером, а также снизить количество работников с повышенным кровяным давлением с 10 % до 3 %.

Запущены в эксплуатацию автоматизированные системы контроля за отгрузкой готовой продукции на Джизакском и Шерабадском цементных заводах. В результате процесс отгрузки полностью переведен в электронный вид, что повысило прозрачность и эффективность процесса, а время обслуживания клиентов сократилось в два раза.

Проведена модернизация системы мониторинга транспорта — по итогам общее количество транспортной техники, подключенной к системе, достигло 2 150 единиц. В рамках контроля ГСМ внедрена автоматизированная система по учету горюче-смазочных материалов. В результате в 2022–2023 гг. экономия дизельного топлива составила 23,6 тысячи тонн, время обслуживания автотранспортных средств сокращено в два раза и обеспечена полная прозрачность процесса раздачи топлива.

Также специалистами АГМК разработана и введена в эксплуатацию система управления автотранспортом и логистикой. Запуск данной системы позволил впервые в Республике Узбекистан заменить бумажные путевые листы на электронные. Эффективность использования транспортных средств увеличилась на 4 %, обмен бумажными документами сократился на 70 %.

Запущена в промышленную эксплуатацию автоматизированная система бухгалтерского учета и консолидации данных на базе 1С:ERP. Благодаря этому появилась возможность вести весь бухгалтерский учет (учет финансово-расчетных операций, учет движения материалов, учет основных фондов, учет затрат и т. д.) в единой системе, в связи с чем выведено из эксплуатации 6 разрозненных бухгалтерских информационных систем. В результате уменьшение временных потерь в ходе работы с документацией составило 50 %, была повышена достоверность информации, время на закрытие периода сокращено до 15 дней.

Кроме того, на базе системы 1С:ERP запущен модуль «Закупки и склады». В результате процесс формирования дополнительных и годовых заявок оптимизирован на 25 процентов, остатки ТМЦ на складах сократились на 15 %. Оформление требований полностью переведено в электронный вид — это позволило сократить время оформления с нескольких дней до нескольких минут.

Внедрение системы электронного документооборота Directum RX обеспечило совершенствование бизнес-процессов по делопроизводству, согласованию договоров и технических заданий, ведению протоколов и т. д. Создано более 200 видов шаблонов различных типов документов. В несколько раз повысилась исполнительская дисциплина, бумажный документооборот сокращен на 80 %.

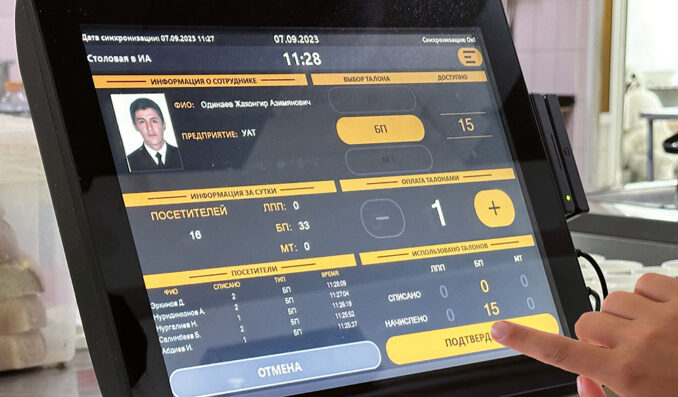

В рамках концепции Единой системы идентификации (unique ID) и безбумажного производства (Paperless work) более чем 36 тысячам сотрудников комбината были выданы ID-карты нового образца. Данные ID-карты используются в качестве идентификации работника для доступа на объекты комбината, формирования табеля рабочего времени, в информационной системе «Электронные журналы», используемой для выдачи наряд-заданий, проведения инструктажей и т. д. E-Talon подходит более чем для 50 столовых комбината, для идентификации водителей автомобильного транспорта при оформлении путевых листов, прохождения медицинских осмотров и т. п.

С целью перевода бумажных медицинских карточек, обеспечения прозрачности и ведения аналитики профзаболеваний более 26 000 сотрудников комбината в поликлинике и профилактории АГМК запущена система «Меддата», которая позволяет вести процесс медицинских осмотров и процедур, онлайн-мониторинг и формирования отчетности.

Реализация данных проектов и оптимизация бизнес-процессов позволила сократить использование бумаги: в общей сложности годовой показатель уменьшился на более чем на 2,8 млн листов.

В целях организации онлайн-обучения сотрудников комбината без отрыва от основного рабочего места введена в эксплуатацию система онлайн-обучения Learning management system. Система позволяет проводить онлайн-обучение более 10 тыс. сотрудников и позволяет снизить затраты на обучение до 15 % в год.

Введена в опытную эксплуатацию система управления техническим обслуживанием и ремонтом железнодорожного состава. За счет использования технологии RFID система позволила в автоматическом режиме планировать ТОиР каждой отдельной единицы железнодорожной техники с учетом реального пробега и снизить расходы на ремонт до 10 % ежегодно.

Последние несколько лет основная работа велась в направлении совершенствования процессов учета и консолидации данных. Сейчас АГМК делает упор на развитие аналитики с использованием больших данных (Big Data). Инструментом в данном направлении является BI-система. С помощью информационной системы Power BI формируется аналитическая информация и дашборды работы предприятия. Система автоматически объединяет и обрабатывает данные в режиме онлайн из производственных и корпоративных информационных систем, что позволяет оперативно принимать управленческие решения, в том числе на производстве.

На медной обогатительной фабрике в пилотном режиме был проведен запуск систем Plant Information System и системы мониторинга и учета потребления электроэнергии АСТУЭ. За счет консолидации и визуализации данных в технологическом процессе, а также за счет онлайн-мониторинга работы основного технологического оборудования (более 10 тысяч тегов) время принятия оперативных решений уменьшилось вдвое, эффективность работы оборудования увеличилась на 5 % и были выявлены возможности для снижения затрат на электроэнергию до 4 %. По итогам успешного «пилота» принято решение о тиражировании данных систем на другие производственные площадки.

Также на фабрике запущена в опытную эксплуатацию автоматизированная система по контролю подачи воды в технологический процесс. По предварительным подсчетам, оптимизация расхода воды составит 1,9 млн м3 в год.

На медной обогатительной фабрике в процессе флотации впервые использована система машинного зрения с применением алгоритмов искусственного интеллекта. Специализированные камеры контролируют процесс флотации и регулируют процесс дозирования реагентов. Автоматическое регулирование позволит повысить качество концентрата и оптимизировать расход импортных реагентов до 5 %. В пирометаллургическом цехе НПО по производству редких металлов и твердых сплавов были выполнены работы по автоматизации печей в количестве 10 ед. На медной обогатительной фабрике № 2 увеличена эффективность основного технологического оборудования на 5 %; на фабрике РУ «Хандиза» произведена модернизация системы автоматического управления мельницами, что обеспечило бесперебойную работу контрольно-измерительных приборов и стабилизацию технологического процесса в целом, а также было устранено отклонение от регламента в процессе флотации.

В текущем году запущены пилотные проекты:

— система предиктивной диагностики, которая позволит уменьшить количество аварийных остановок за счет раннего предупреждения предаварийных ситуаций;

— система предотвращения коротких замыканий в процессе электролиза на медеплавильном заводе.

Внедрение и развитие автоматизированных систем управления технологическими процессами (АСУТП) является одной из первостепенных задач. В настоящее время активно модернизируется оборудование, соответственно, меняются и процессы. Мы работаем над оснащением современными приборами КИПиА и подключением их в системы диспетчеризации предприятий. В рамках проектов расширения строящегося медеплавильного завода и медной обогатительной фабрики № 3 будут внедрены системы автоматизации технологических процессов, до конца 2023 года будет осуществлена модернизация систем АСУТП на двух обогатительных и золотоизвлекательных фабриках, а также планируется завершить модернизацию системы мониторинга загрязнения воздуха, за счет чего расширится зона онлайн-мониторинга выбросов газов в атмосферу.

В настоящее время специалистами АГМК разрабатывается система управления лабораторными данными. Задача разрабатываемой системы — объединить лабораторные процессы со 100-процентной регистрацией результатов анализа, полным электронным формированием лабораторных отчетов и обработкой в единой системе. Запущена электронная система приема на ремонт контрольно-измерительных приборов «АРМ КИПиА» (время выполнения заявок сократилось в 4 раза), «Гостевой учет», «Электронная очередь в ДОУ», «Электронные путевки» и пр.

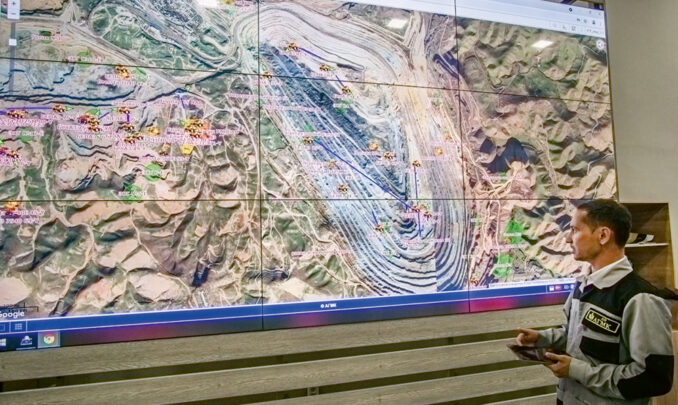

Повышения эффективности деятельности АГМК планируется достичь в том числе за счет внедрения ключевых компонентов цифровизации — единой ERP-системы (Enterprise Resource Planning — планирование ресурсов предприятия), MES-системы (Manufacturing Execution System — система управления производственными процессами), которые обеспечат получение достоверной и оперативной информации для своевременного принятия качественных управленческих решений, снижение себестоимости выпускаемой продукции на 2–3 %, увеличение выручки на 3–5 % и достижение ряда мультипликативных эффектов, а также системы оперативного управления горнотранспортным комплексом (АСУ ГТК). За счет внедрения АСУ ГТК на рудниках «Калмакир» и «Ешлик I» объем транспортировки горной массы увеличится до 10 %, стоимость эксплуатации горнотранспортной техники снизится до 5 %, а расход топлива уменьшится до 9 %. На сегодняшний день реализация данного проекта уже начата, и запуск первого пускового комплекса планируется в декабре текущего года.

За полтора года в сфере автоматизации и цифровизации реализовано 66 проектов, что является впечатляющим результатом. Для достижения этих показателей немалую роль сыграла коллективная и слаженная работа специалистов в сфере ИТ и автоматизации комбината, а также тесное сотрудничество с международными партнерами. При этом АГМК не собирается останавливаться на достигнутом, поставив перед собой амбициозный план по доведению покрытия бизнес-процессов IТ-решениями до 98 % к концу 2025 года. Для достижения поставленных целей АГМК будет опираться не только на собственный опыт, но и готов к сотрудничеству с международными компаниями.