Непрекращающийся рост мировой экономики непрерывно стимулирует добычу топливно-энергетических и минеральных ресурсов. Но несмотря на то, что объемы горно-добычных работ увеличиваются львиными темпами, качество руд и содержание полезного компонента в них неуклонно снижаются. Так, за последние 15 лет содержание цветных металлов в рудах уменьшилось в среднем на 40 %, увеличивая тем самым долю трудно-обогатимых руд. В этих новых условиях все большее значение приобретает предварительное обогащение руд, процессы постоянно совершенствуются, внедряются новое оборудование и решения, направленные на оптимизацию работы ГОКов.

Авторы: Владимир Вермус, специалист по РФА, ООО «Олимпас Москва»; Елена Рязанова, геолог ООО «Геоэлемент»

Получение концентрата — сложный, многоступенчатый комплекс процессов, зависящий от огромного количества факторов. Здесь я хотел бы остановиться на таком немаловажном моменте, как контроль вещественного состава, а именно контроль содержания полезного компонента и минерального состава. Компания «Олимпас» разработала и успешно внедряет решения по усовершенствованию и удешевлению процесса контроля вещественного состава. Коротко я хотел бы коснуться мультиэлементного мониторинга руды, слива, классификаторов или концентратов с помощью экспресс-анализатора «Ванта».

Рентгенофлуоресцентные анализаторы уже давно зарекомендовали себя в мире и сегодня успешно используются на разных этапах и стадиях ГРР всеми ведущими компаниями отрасли. Так какие плюсы вы получаете при использовании экспресс-РФА?

1. Скорость анализа и минимальная пробоподготовка. Скорость одного анализа, например для медного концентрата, составляет 20 секунд («Ванта-М»). То есть объем проанализированных проб в смену может быть просто огромным. Такое увеличение объема проб позволит контролировать и понимать процессы обогащения намного эффективнее, а также избегать любых сюрпризов, связанных с изменчивостью концентраций.

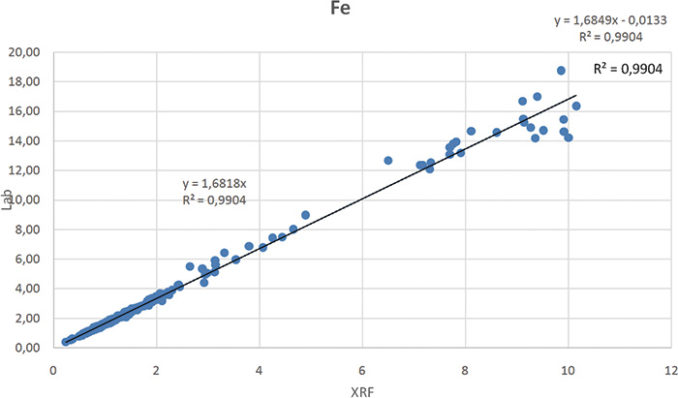

2. Точность. Конечно, РФА является косвенным методом и должен регулярно подтверждаться классическими референсными методами или стандартными образцами. Однако за последние годы методы пересчета и оптимизации калибровок под конкретные задачи позволяют получать великолепные результаты.

Выше представлены графики сопоставления данных РФА с ICP-анализом. В сравнении задействовано более 300 проб. Для РФА порошковые пробы были помещены в кюветы, без использования дополнительного прессования.

3. Простота эксплуатации. Одно из важнейших преимуществ — это простота процесса. Обычно внедрение РФА-комплекса не занимает более трех дней, и после этого операторы не только могут поддерживать методологию процесса анализа, но и с легкостью создавать собственные методики.

Экспресс-минералогия

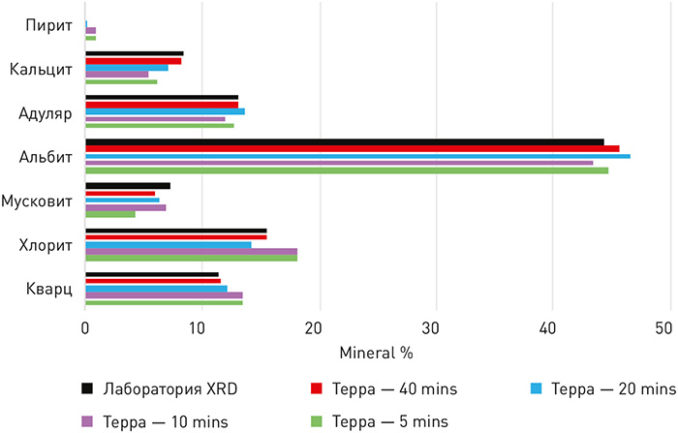

И если многоэлементный экспресс-РФА хорошо известен большинству специалистов, то количественный экспресс-анализ минералогического состава представляется большинству специалистов желанным, но трудновыполнимым мероприятием. Однако компания «Олимпас» готова перевернуть ваше представление об экспресс-минералогии и порошковой дифрактометрии как методе ее получения. Экспресс-дифрактометр «Терра–БТИкс» позволяет получать количественные данные о концентрации минералов и соединений за минуты!

«Терра» позволяет контролировать изменения минерального состава практически в реальном времени с минимальной пробоподготовкой. Давайте рассмотрим некоторые практические примеры эффективного применения экспресс-анализатора минерального состава.

Флотация

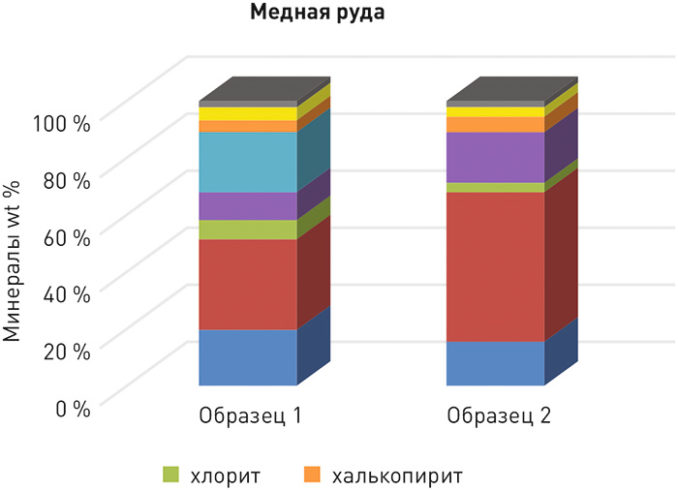

Показатели по извлечению, качество и себестоимость получаемого концентрата напрямую зависят от минерального состава руды. Например, медь в рудах может быть представлена сульфидными минералами — халькопиритом, борнитом, халькозином или ковеллином, которые можно отнести к легкофлотируемым, или же, наоборот, труднофлотируемыми окисленными минералами — малахитом, азуритом, купритом. Кроме этого, руда может содержать минералы с большой поглотительной способностью по отношению к флотационным реагентам (алюмосиликаты, шламистые и глинистые минералы). Разный минеральный состав руды требует различных режимов подачи реагента, а также различных технологических схем флотации. Своевременная информация об изменении минерального состава руды будет играть здесь ключевую роль.

Конечно, минеральный состав контролируется на любом ГОКе, но сколько времени занимает цикл опробования и получения результатов? И сколько анализов в смену способна представить лаборатория? Ведь важно не только получить корректные данные, но и вовремя использовать их.

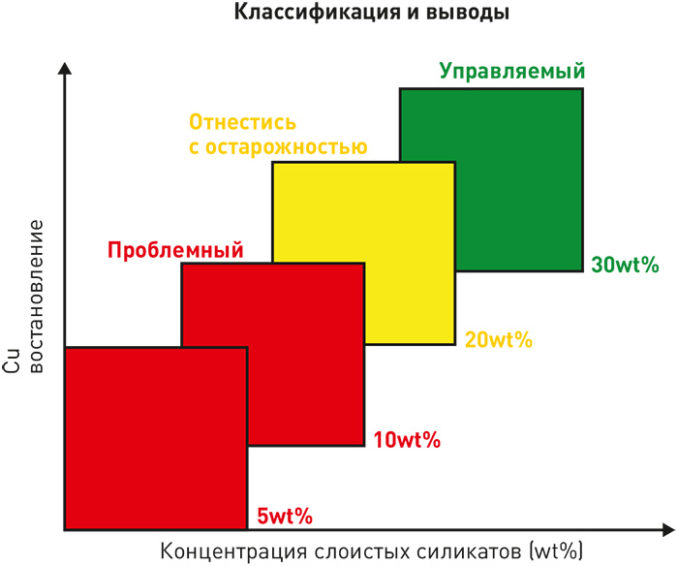

Мониторинг набухающих и ненабухающих глин

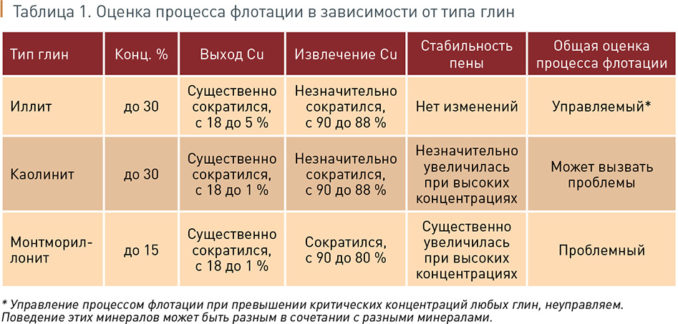

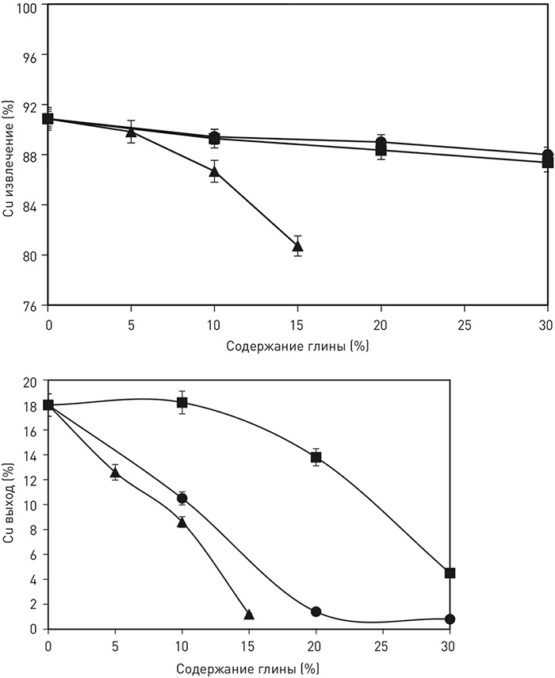

На выход и процент извлечения полезного компонента может влиять колебание количества глин, содержащихся в рудоматериале. Было проведено множество исследований на эту тему, здесь я приведу материалы из статьи Саида Фарокхая 2016 г. (Minerals Engineering). Были проведены испытания по влиянию глин на эффективность флотации сульфидов меди 2,3 % (халькопирит — 0,7 %, борнит — 1,3 %, пирит — 0,3 %), также руда состояла из 39,4 % кварца, 44,4 % полевых шпатов, 4,2 % амфиболов, 3,2 % оксидов и 7,7 % карбонатов.

В качестве глинистых минералов в руду были добавлены иллит и као-линит от 0 до 30 % и монтмориллонит от 0 до 15 %.

Как результат, иллит и каолинит негативно повлияли на выход полезного компонента (с 18 до 2,4 %), при этом практически не уменьшив процент извлечения. Монтмориллонит же, ввиду своей способности набухания, критически повлиял не только на выход, но и на процент извлечения.

В целом можно констатировать, что для эффективного управления процессом необходимо своевременно получать информацию об изменении минерального состава руды. С помощью экспресс-дифрактометра вы сможете в считаные минуты контролировать изменение концентраций глин, а также разделять набухающие и ненабухающие глины.

Преимущества от использования Терра XRD:

— экспресс — количественное определение вредных минеральных примесей, таких как тальк и глины;

— экспресс — количественное определение и разделение полезных минеральных компонентов (сульфиды);

— анализ реологических свойств хвостов.

Кучное выщелачивание

Кучное выщелачивание в настоящее время осуществляется более чем на 23 предприятиях России, США, Австралии, Испании. Этим методом добывается ежегодно более 280 тыс. т Cu/год. Содержание меди в выщелачиваемых отвалах колеблется от 0,5 до 2 %.

Своевременное определение минерального состава также крайне важно при выборе режимов выщелачивания, так как различные минералы имеют разный потенциал и скорость выщелачивания. Благодаря оперативному контролю минерального состава можно оптимизировать расход и тип выщелачивающего раствора в зависимости от колебания фазового состава. Это позволяет лучше просчитать результаты обогащения.

При кучном выщелачивании золота «Терра» позволит оперативно определять количественные содержания таких минералов, как тальк, кварц, кальцит, карбонат кальция, пирротин, пирит, графит, глины.

На одном месторождении золота в Неваде (США) анализатор «Терра» был использован для оценки проницаемости и поглощения штабелей при КВ.

С помощью «Терры» руда была разбита на типы исходя из вероятного потенциала выщелачивания. Также были определены фиксированные режимы работы для каждого типа, что положительно повлияло на общую эффективность обогащения.

Пирометаллургия

Пирометаллургия включает термическую обработку минералов, металлических руд и концентратов для осуществления физических и химических трансформаций в материале для дальнейшего восстановления ценных металлов.

Для оптимизации этих процессов «Терра» может проводить как анализ руды, так и мониторинг фазового состава шлака и штейна. Например, определять количественное содержание кремнезема или разделение FeO и Fe3O4 (для элементного мониторинга можно использовать пРФА).

Стоит отдельно отметить пробоподготовку при работе с порошковым дифрактометром «Терра». Для проведения анализа необходимо всего 15 мг вещества, просеянного через сито 100 мкм. Процесс подготовки и загрузки пробы обычно не превышает двух минут.

Сам анализ длится от 5 до 40 минут, в зависимости от задач, но все результаты можно наблюдать в реальном времени и в любой момент остановить анализ, опираясь на полученную информацию. Все это позволяет максимально оперативно получить данные по минеральному составу и при необходимости внести конкретные изменения в режим работы системы. И все это прямо на месте производства.

Если, прочитав этот материал, вы решили, что подобные системы могли бы быть вам интересы и вы хотите протестировать наши приборы, прошу вас, свяжитесь с нами!

Мы с радостью приедем к вам на производство с оборудованием и проведем испытания в реальных условиях на реальных образцах.

Также возможна тестовая эксплуатация оборудования.