От 30 до 50 % операционных затрат на горно-обогатительных предприятиях относятся к плановым ремонтам. Эта статья расходов одна из самых высоких, и от неё никуда не деться: руда рано или поздно «убивает» любой металл. Обладатели качественного оборудования выигрывают на производительности, но неизбежно теряют миллионы на замене изнашиваемых частей для машин дробления, сортировки, измельчения, а также насосов, конвейеров и ёмкостей для транспортировки продукта.

До недавнего времени горнодобывающие комбинаты (ГОКи) и дробильно-обогатительные фабрики (ДОФы) стояли перед выбором:

1) закупать детали для ремонта у производителей оборудования за большие деньги и быть уверенными в максимальном сроке ходимости частей;

2) покупать дешевые альтернативные части, но не быть уверенными ни в чем.

Любой из вариантов ведёт к существенным экономическим издержкам. В первом случае это просто дорого. Во втором — предприятия теряют деньги на внеплановых остановках оборудования и частой замене частей.

Есть третий вариант: покупать альтернативные части среднего ценового сегмента, которые идентичны или превышают по качеству оригинальные расходники. Цена при этом ощутимо ниже, чем стоимость частей оригинального бренда, но и выше, чем непредсказуемые по наработке аналоги низкого ценового сегмента.

Компания Element уже несколько лет прочно закрепилась в этой нише в горнодобывающей промышленности и регулярно делится кейсами, когда заказчики экономят на ремонте сотни тысяч рублей.

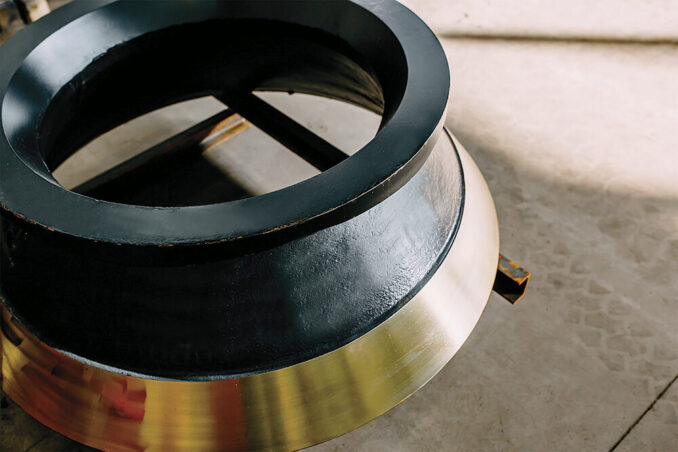

Последняя из таких историй успеха — работа демонтированных в конце июля текущего года броней для конусной дробилки мелкого дробления на одном из ГОКов Мурманской области. Согласно программе испытаний от Element, гарантированная наработка футеровок должна была составить 3 500 м/ч — приблизительно столько же, сколько в среднем на предприятии нарабатывали оригинальные части.

В конце июля сервисная команда демонтировала брони и зафиксировала наработку в 4 016 м/ч. В очередной раз дорогие оригинальные футеровки показали результат чуть хуже аналогичных частей от Element.

Альтернативное ценообразование

Как объяснила менеджер направления «Дробление и сортировка» Татьяна Шайер, покупатели оригинальных запасных и изнашиваемых частей, по сути, переплачивают за бренд: «Покупка оригинальных частей к оборудованию — это расточительство. Не секрет, что многие альтернативные части производятся ровно на тех же заводах, что и оригинальные. В рамках нашей аутсорсинговой модели мы также сотрудничаем с теми же заводами, что производители оборудования. Но у нас есть одно важное преимущество: мы фокусируемся исключительно на частях для оборудования, поэтому можем позволить себе держать выгодные для всех цены. Ведь не нужно содержать огромный штат людей и офисы для производства и модернизации самих машин», — рассказала Шайер.

Она отметила, что Element соединяет в своих продуктах сразу три преимущества: высокую ходимость, гарантию и выгодную цену.

«Покупая дорогие брони оригинального производителя, клиент платит прежде всего за уверенность в качестве, ходимости и в том, что оборудование внезапно не остановится из-за поломки одной детали. Ведь простой оборудования может стоить до нескольких миллионов рублей в час! Element производит продукт, по качеству превосходящий оригинал, что подтверждают проводимые нами испытания. Более того, гарантия распространяется не только на отсутствие дефектов, но и на наработку. Такой постпродажной поддержки нет ни у одного производителя. Производители оборудования, как правило, дают гарантию только на брак от 3 до 6 месяцев, а определенную ходимость никто не гарантирует», — подчеркнула Шайер.

Специалист отметила, что дистанционный и очный контроль качества компании обеспечивает полное соответствие продукта требованиям заказчиков. Более того, даже оригинальные запасные части могут изнашиваться быстрее запланированного при тяжелых условиях эксплуатации. В таких случаях Element предлагает модернизацию частей. Конструкторы компании предлагают решения, которые продлевают жизнь изнашиваемым частям и упрощают установку. Такие услуги недоступны на рынке OEM-деталей. Так зачем платить больше, а получать меньше?

Чтобы получить проработанное индивидуальное решение, достаточно отправить специалистам Element эскиз детали и заполнить опросный лист. В ответ компания пришлет проект изнашиваемой части. Срок изготовления и доставки — от 10 до 22 недель. Element также поддерживает обширную складскую программу. Если деталь в наличии, заказ придет в течение недели. Чтобы получить проработанное индивидуальное решение, достаточно отправить специалистам Element эскиз детали и заполнить опросный лист. В ответ компания пришлет проект изнашиваемой части. Срок изготовления и доставки — от 10 до 22 недель. Element также поддерживают обширную складскую программу. Если деталь в наличии, заказ придет в течение недели.

Компания Element сотрудничает с предприятиями по производству камня напрямую, а представители горнорудной промышленности могут оформить заказ через официального дилера в России и СНГ Nordfelt.

Element

+7 (812) 900-85-70

e-mail: pro@element.global

instagram: https://www.instagram.com/element.global/

facebook: https://www.facebook.com/elementbrand.global

Nordfelt

+7 800 333 12 42

e-mail: info@nordfelt.fi