Сахапова Татьяна Сергеевна, технический писатель ООО «АЗОТТЕХ»;

Агеенко Людмила Андреевна, руководитель направления специального оборудования ООО «АЗОТТЕХ»

Технология производства взрывчатых веществ и ее совершенствование занимает одну из ключевых позиций при организации буровзрывных работ. ООО «АЗОТТЕХ» — один из лидеров рынка отечественного оборудования для БВР. На основе многолетнего опыта и анализа актуальных потребностей компаний, занятых в добыче, специалистами компании разработано новое мобильное решение для производства компонентов взрывчатых веществ.

Идея создания альтернативы стационарным цехам по изготовлению компонентов взрывчатых веществ (далее — ВВ) возникла у специалистов ООО «АЗОТТЕХ» (далее — «АЗОТТЕХ») в ходе реализации проектов по строительству и запуску в эксплуатацию модульных пунктов производства невзрывчатых компонентов эмульсионных взрывчатых веществ (далее — НК ЭВВ). Наработанный опыт нашёл воплощение в передвижной модульной установке (далее — УМПП НК ЭВВ), предназначенной для размещения на тех объектах, где строительство стационарных заводов нецелесообразно, либо на подработанных территориях, где предварительно необходим анализ в части возможности застройки и капитального строительства. Впрочем, областей применения решения «завода на колёсах» очень много.

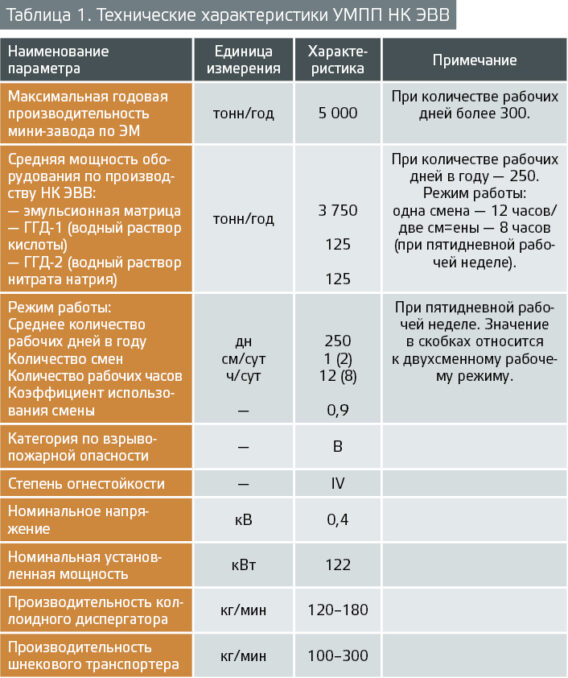

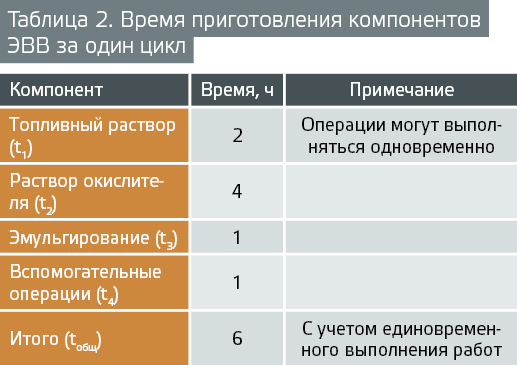

Мини-завод, УМПП НК ЭВВ, представляет собой комплекс технологического оборудования, рассчитанный на производство до 5 тыс. т. ЭВВ в год при полной загрузке (табл. 1). Такое решение идеально подойдёт для объектов с малым сроком эксплуатации, предприятий с небольшими объёмами добычи и сервисных компаний.

«Три кита» мини-завода

Основное преимущество мини-завода — мобильность. По окончании буровзрывных работ на одном объекте производство может быть перемещено на другой для дальнейшей работы, буквально переехав в новую локацию своим ходом.

Для размещения УМПП НК ЭВВ требуется небольшая площадь: при стандартной схеме (рис. 2) она составляет 130 кв. м, из которых 65 кв. м отводится для размещения технологического оборудования. В зависимости от компоновки и расположения площадь может изменяться.

Второе достоинство, о котором необходимо упомянуть, — максимально оперативный старт производства. Мини-завод может быть смонтирован и запущен в работу всего за один день. А время, как известно, всегда играет решающую роль для горнодобывающих предприятий.

Третий значимый плюс — автономность. Для запуска производства не требуется подключения к инженерным сетям, электропитание обеспечивается встроенным генератором. Все, что необходимо, — вода и рецептурные компоненты. При этом комплектация подобрана таким образом, что обслуживание и эксплуатация «завода на колесах» осуществляется только двумя специалистами.

Несмотря на то что на мини-заводе процесс производства спроектирован максимально удобно и понятно, рекомендуется модуль предварительного обучения. Специалисты компании «АЗОТТЕХ» осуществляют не только обучение персонала, который будет работать на мини-заводе, но и полное сервисное сопровождение производственного пункта.

Закулисье производственного процесса

Технологическое оборудование размещено в модулях с размерами стандартных 40-футовых контейнеров, конфигурация и количество которых предусматривают раздельное расположение основного узла (производство эмульсионной матрицы) и узла приготовления ГГД. Основу контейнеров составляют несущие сборно-сварные металлоконструкции, а ограждающие конструкции стен и кровли выполнены из сэндвич-панелей с утеплителем из минеральной ваты на основе горных пород базальтовой группы. В цепь оборудования входят (рис. 1):

• система приготовления горячего раствора окислителя (ГРО);

• система приготовления топливного раствора (ТР);

• система приготовления эмульсионной матрицы (ЭМ);

• система приготовления ГГД;

• отделение с гидравлической станцией и жидкостным котлом;

• отделение разогрева ТР;

• отделение дизель-генератора;

• система подачи воды для приготовления ГРО;

• системы обогрева емкостей и модуля;

• шнековый загрузчик располагается отдельно (рис. 2).

Удобство и мобильность конструкции позволяют изготавливать НК ЭВВ в непосредственной близости от площади разработки месторождения.

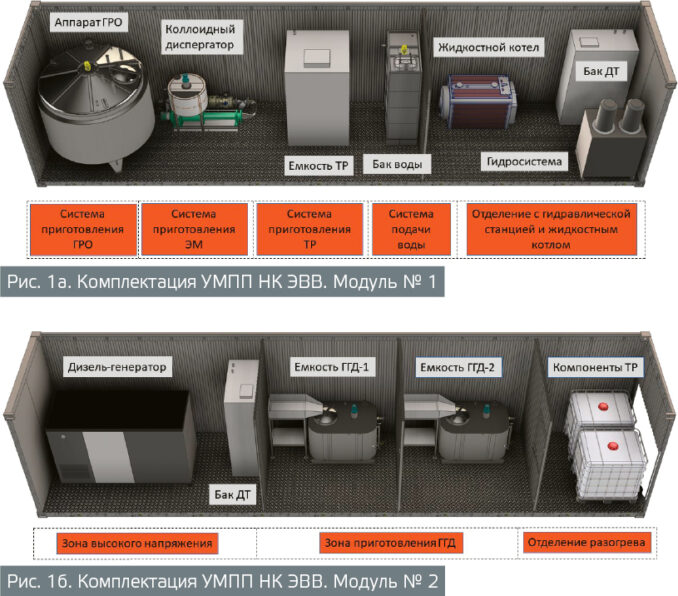

Принцип работы приготовления основного компонента ЭВВ — эмульсионной матрицы — и компонентов ВВ основан на технологии модульных пунктов НК ЭВВ производства «АЗОТТЕХ», установленных на объектах АО «Полюс Вернинское» (Бодайбо), АО «Золоторудная компания «ПАВЛИК» (ИК «АРЛАН», Магадан) и др. (рис. 3).

В сравнении с модульными пунктами у мини-завода есть ряд особенностей: независимость от энергетической инфраструктуры места эксплуатации, меньшая производительность по компонентам ЭВВ, уменьшенные размеры емкостей, высокая степень укомплектованности рабочего пространства (все оборудование располагается максимум в двух модулях) и возможность размещения модулей на шасси автомобильного полуприцепа (рис. 4), что и обеспечивает конструкции мобильность и удобство.

Управление процессом приготовления осуществляется полностью автоматически с панели управления. Для удобства контроля и обслуживания процесса также установлены визуальные датчики.

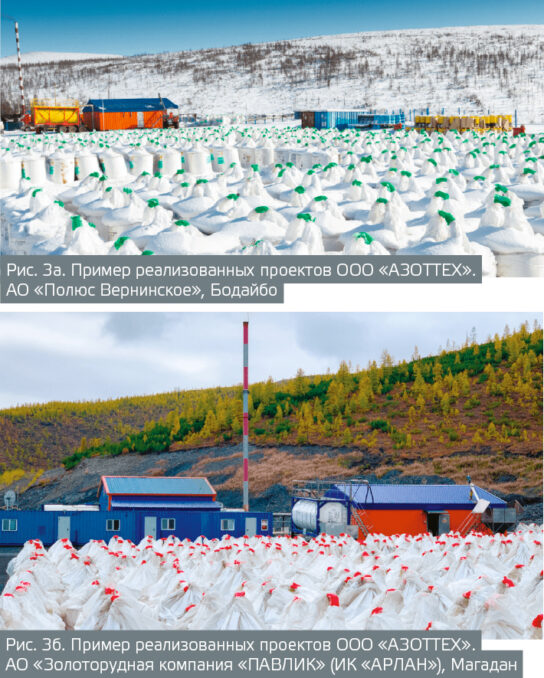

Производство компонентов ЭВВ осуществляется в четыре этапа (время приготовления приведено в табл. 2):

1) приготовление горячего раствора окислителя (ГРО);

2) приготовление топливного раствора (ТР);

3) приготовление эмульсионной матрицы (ЭМ);

4) приготовление газогенерирующих добавок (ГГД).

Приготовление ГРО и ТР, являющихся основой для ЭМ, а также ГГД, являющейся невзрывчатым компонентом ЭВВ, проводится параллельно в течение четырех часов. В рецептуру ЭМ может входить как собственный продукт заказчика со своим составом, так и эмульсионная матрица марки «Березит®» авторской рецептуры «АЗОТТЕХ».

Изготовление всех компонентов ЭВВ осуществляется в модулях № 1 и № 2.

ГРО, ТР и ЭМ изготавливаются в модуле № 1, вмещающем несколько зон обслуживания и оснащенном комнатой с размещенными в ней жидкостным котлом для теплообеспечения и гидравлической станцией, приводящей в движение гидравлическую систему завода. Подача аммиачной селитры в процессе приготовления ГРО проводится при помощи шнекового транспортера, установленного вне модуля, подача воды — при помощи насоса. При приготовлении ТР основной компонент поступает из модуля № 2, в котором предусмотрено отделение разогрева. Для осуществления контроля качества в ходе производства в емкостях приготовления предусмотрены пробоотборники.

Подача ГРО и ТР в аппарат эмульгирования для приготовления ЭМ проводится автоматически насосами с приводами от гидравлических моторов. Операция по производству ЭМ занимает около часа — ее результатом является мелкодисперсная эмульсия типа «вода в масле».

Приготовление ГГД происходит в модуле № 2. Помимо площади, предназначенной для этой операции и оснащённой ёмкостями с функциями ручного дозирования химикатов, модуль включает в себя отделённый перегородкой обогреваемый отсек для компонентов ТР, размещаемых в таре — бочках или еврокубах. Для обеспечения оптимального температурного режима хранения компонентов комната оснащена системой конвекции от змеевика напольного расположения с защитой от проливов. Кроме того, по требованиям безопасности в модулях предусмотрена вентиляционная система и система пожаротушения.

Электричество, которое есть всегда

Обеспечение УМПП НК ЭВВ стабильным и надёжным электропитанием, учитывая возможность ее перемещения с одной площадки на другую, стало одной из главных задач при разработке. Специа-листами «АЗОТТЕХ» был проведён расчёт тепло- и электроснабжения, необходимого для процесса изготовления ГРО, в который были включены операции по растворению ГРО в диссольвере, смешиванию ТР, подогрева воды для подачи в ёмкость приготовления ГРО и обогрева помещений, приготовления ГГД. Растворение ГРО происходит за счёт нагрева и перемешивания раствора. В качестве теплоносителя был выбран раствор пропиленгликоля на водной основе, который подаётся в змеевик диссольвера через дизельный водонагревательный котёл. Основное потребление теплоносителя для дизельного котла представлено в табл. 3 и в целом за один цикл составляет около 250 кВт•ч.

Подогрев ТР, ГГД, технической воды, отделения разогрева компонентов ТР и приточной вентиляции осуществляется с помощью циркулирующего теплоносителя от системы индукционных нагревателей. Растворы ТР, ГГД и техническая вода подогреваются с применением встроенных змеевиков, для поддержания однородности раствора приме-няются перемешивающие устройства.

В качестве источника питания для оборудования, размещенного в модуле № 2, был выбран дизельный электрогенератор во взрывозащищенном исполнении IP 54, с требованиями к номинальному напряжению 0,4 кВ с частотой 50 Гц. Генератор расположен в специальном отсеке, отделенном шумоподавляющей перегородкой. Топливом электрогенератора, как и водогрейного котла, служит дизельное топливо, для хранения которого в обоих модулях предусмотрены специальные емкости объемом 1 000 л для обеспечения максимальной производительности техоборудования и бесперебойного энергопотребления.

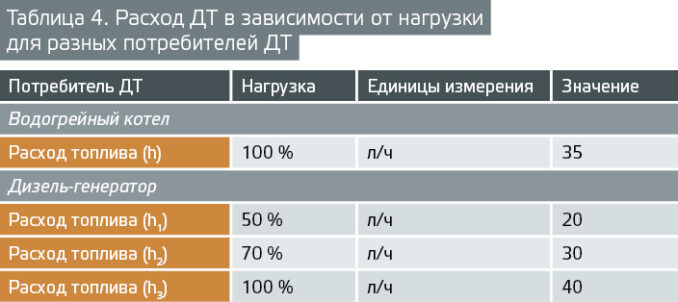

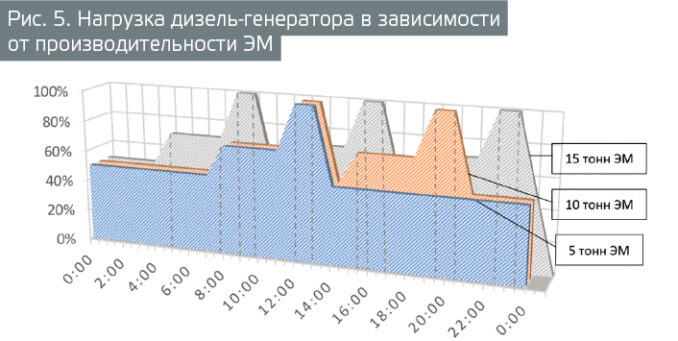

Объем емкостей был реализован при помощи специального расчета c определением расхода в соответствии с табл. 4. Благодаря этому при создании мини-завода удалось обеспечить достаточное потребление топлива при максимальных режимах, рассчитанных на производство 15 т эмульсии в сутки.

Опыт, наработанный при крупных исследованиях взрывных работ, знание актуальных потребностей горнодобывающих предприятий позволили специалистам «АЗОТТЕХ» создать уникальный комплекс. С помощью УМПП НК ЭВВ компании, как крупные, так и развивающиеся, смогут производить БВР с минимальными затратами и максимальной оперативностью на уровне эффективности производства и качества продукта стационарных цехов или модульных пунктов.