В статье рассматривается принцип построения беспроводного передатчика рабочих характеристик зубчатого колеса редуктора бурового станка с питанием от электромагнитной индукции самого датчика частоты вращения бурового става (тахометра).

Автор: Постнов А. А., ведущий инженер, компания BlastMaker, г. Бишкек

Введение

Современные системы промышленной автоматики для горного производства требуют значительного количества беспроводных датчиков. Особенно большая необходимость в применении таких датчиков возникает в случае невозможности или затрудненности применения стандартных проводных решений. Примером острой необходимости применения беспроводного датчика служит датчик частоты оборотов бурового става гидравлического бурового станка. Этот датчик применяется для слежения за штатным режимом бурения и, с другой стороны, является одним из ключевых параметров, применяемых при подсчете энергоемкости бурения. Кроме этого, датчик может быть использован для снятия рабочих характеристик зубчатого колеса и оценки его износа. Датчик устанавливается в тело вращателя (редуктора) в непосредственной близости от зубьев ведущей шестерни. Вследствие явления электромагнитной индукции датчик генерирует сигнал синусоидальной формы с частотой, пропорциональной частоте вращения ведущей шестерни. Других источников электрической энергии на вращателе бурового станка нет. В штатном исполнении от датчика частоты оборотов до индикатора в кабине машиниста проложен кабель. Этот кабель вследствие постоянных скручивающих, изгибающих и растягивающих усилий быстро выходит из строя.

Цели и методы

Проектирование системы беспроводной передачи информации с датчика частоты вращения бурового става с питанием от энергии сигнала электромагнитной индукции самого датчика было начато с изучения его энергетических характеристик. Для выпрямления сигнала перемененной полярности применена схема удвоителя напряжения.

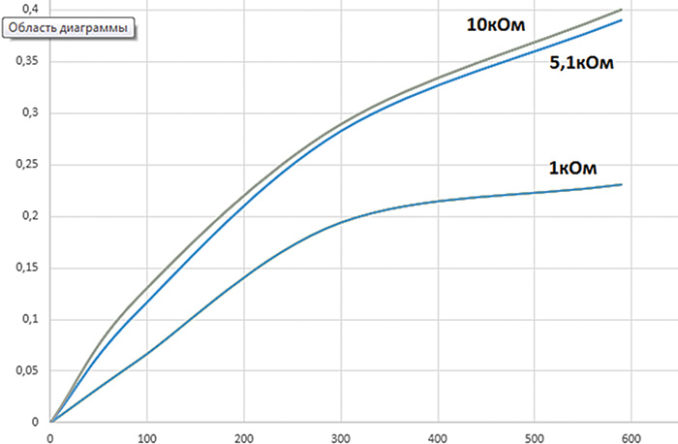

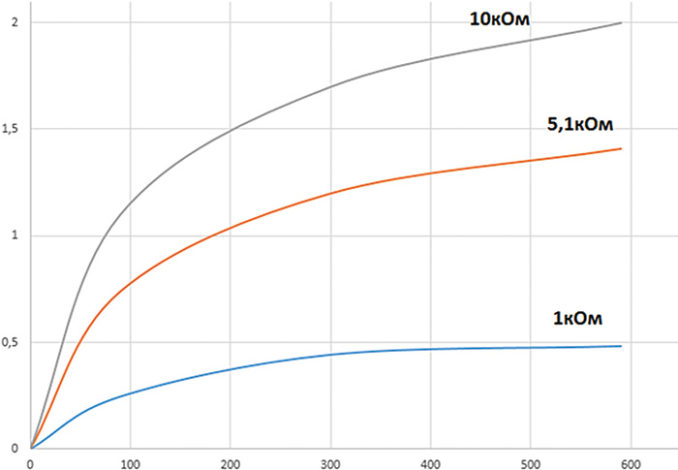

В результате измерений получены следующие диаграммы на нагрузку 1 кОм, 5,1 кОм и 10 кОм:

Полученные диаграммы позволяют сделать следующие выводы:

— амплитуда холостого хода на макс. оборотах ≅ 3В, форма, близкая к синусоидальной;

— частота ~90…600 Гц (минимальные/средние/максимальные обороты);

— амплитуда под нагрузкой 1 кОм на макс. оборотах ≅ 1,1 В;

— амплитуда после выпрямителя на нагрузке 1 кОм на макс. оборотах ≅ 0,45 В;

— энергетические возможности датчика во всем диапазоне скоростей вращения не менее: мощность во время импульса 3,3В*3,3В/2 000 Ом + 400мкА*3,3 В = (5,445 + 1,32) = 6,765 мВт, средняя постоянная мощность 6,765 мВт * (20/500) + 30 мкА*3,3В = (0,27 + 0,099) = 0,369 мВт.

Обзор современных беспроводных решений нескольких современных производителей электронных компонентов позволил сделать вывод, что импульсная мощность 6 мВт в субгигагерцовом диапазоне позволяет достигнуть дальности действия беспроводного датчика до 30 м. Этого вполне достаточно для передачи параметра с верха мачты любого гидравлического бурового станка. Обязательным условием при разработке устройств для горной промышленности должны быть высокие требования к условиям эксплуатации. Такие как температурный диапазон -40..+60 oC, высокая запыленность в зоне работы и класс защиты не менее IP66.

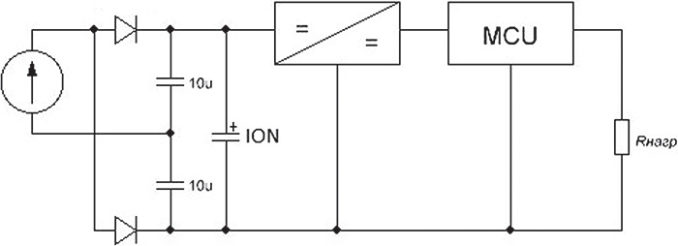

Система питания

Средняя постоянная мощность 0,369 мВт, вырабатываемая датчиком, требует использования специализированной системы питания. Прежде всего для накопления энергии и эффективного ее использования. Кроме этого, система питания должна предусматривать наличие резервных химических источников тока на тот случай, если датчик оборотов не генерирует достаточное количество энергии. Например, вследствие слишком большого зазора между датчиком и зубьями шестерни, вибрации и пр.

Расчеты показывают, что электромагнитной энергии датчика достаточно, чтобы обеспечить работу передатчика в течение 1 / (38,12/0,803) с = 21 мс. Этого времени вполне достаточно для передачи пакета параметров, включая полезную информацию о частоте оборотов бурового става и другой телеметрии, необходимой для отладки.

Для задачи накопления избытков энергии в те моменты, когда буровой станок находится в режиме максимальных оборотов, было решено использовать ионистор. Ионистор — электрохимическое устройство, конденсатор с органическим или неорганическим электролитом, «обкладками» в котором служит двойной электрический слой на границе раздела электрода и электролита [1]. Применение ионистора позволяет обеспечить работу датчика в те моменты, когда количество поступаемой энергии от источника недостаточно.

Задачу регулирования процесса накопления и обеспечения стабильности питания всей схемы выполняет импульсный синхронный boost-регулятор. Обзор современных интегральных схем разных производителей позволил найти целый ряд специализированных ИС, которые автоматически подбирают режим работы для нахождения так называемой точки MPPC (точки максимальной отдачи энергии). Кроме этого, подобные регуляторы обладают схемой синхронного выпрямителя для получения максимального КПД всей схемы преобразователя. Преобразователь обеспечивает питание всей схемы стабилизированным напряжением +3,3 В, а также сигнал PowerGood. Упрощенная структурная схема преобразователя, системы питания и условной нагрузки приведена на рис. 3.

Активной нагрузкой датчика, выполняющего роль генератора, являются:

— повышающий преобразователь с собственными потерями;

— микроконтроллер, управляющий работой радиомодуля;

— радиомодуль передачи данных.

Система передачи данных

В качестве основного устройства управления всеми процессами выбран специализированный 32-разрядный ARM-микроконтроллер. Это представитель серии недорогих сверхмалопотребляющих микроконтроллеров беспроводной связи субгигагерцового диапазона. Малая мощность потребления никоим образом не снижает его радиочастотные характеристики — микроконтроллер обеспечивает превосходную чувствительность приемника и высокую надежность соединения (избирательность по соседнему каналу и устойчивость к блокирующим помехам).

Встроенный автономный сверхмалопотребляющий контроллер датчиков сконфигурирован для работы с внешними аналоговыми и цифровыми датчиками, позволяя центральному процессору оставаться в режиме сна максимально продолжительное время. В частности, реализованы механизмы отслеживания напряжений на входе и выходе преобразователя, ионисторе, аварийных батарей и других точек без включения ядра процессора.

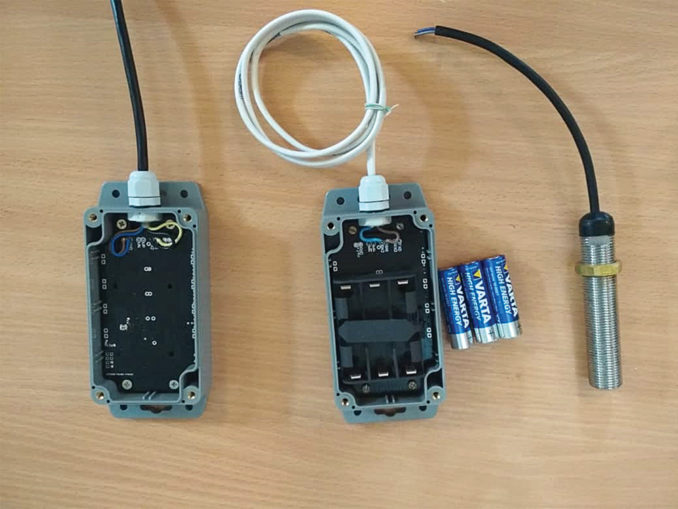

Промышленная реализация

Естественным продолжением лабораторных испытаний беспроводного датчика в камере тепла и холода, а также на вибрационную стойкость стали промышленные испытания на одном из горных предприятий Киргизии. К настоящему моменту (июнь 2019 г.) беспроводной датчик отработал около 8 500 часов (~12 мес.) на гидравлическом буровом станке.

До установки беспроводного датчика нового типа предприятие уже использовало беспроводной датчик с питанием от обычных батарей, которые требовали ежедневной замены и подзарядки.

Фотография первого промышленного образца приведена на рис. 4.

Выводы

Применение современных технологий при проектировании беспроводных датчиков для горного дела позволяет или полностью избавиться от батарей, или свести к минимуму их необходимость (частоту их замены) для питания самих датчиков. Особенно актуальными беспроводные датчики являются для горной промышленности, где не всегда возможно применение провод-ных решений. Такими яркими примерами являются вращатель бурового станка, стрела экскаватора с прямым ковшом и т. п.