«В ходе реализации проекта «Цифровой рудник» стало ясно, что можно контролировать все процессы на коротких интервалах в режиме онлайн, но ещё важнее прогнозировать и вести предиктивный анализ. В этом направлении движется вся цифровизация в мировом масштабе», — говорит вице-президент АО «АК Алтыналмас» по IT и корпоративному развитию, руководитель проекта «Цифровой рудник» Жанара Аманжолова.

АО «АК Алтыналмас» по IT и корпоративному развитию, руководитель проекта «Цифровой рудник»

Стартовавший в конце 2017 года проект цифровизации, по предварительным подсчетам, уже принес компании оптимизацию процесса измельчения благодаря внедрению модели прогнозирования перегрузок мельницы по электросети; дал снижение издержек за счет сокращения простоев горного оборудования.

Планируется, что после внедрения всех информационных систем производственные издержки сократятся на 15 % накопительно. Но и это только начало: «Цифровой рудник» плавно вырастает в еще более масштабную программу цифровизации «Алтыналмас».

— Жанара Болатбековна, каких результатов ожидает компания от реализации проекта «Цифровой рудник»?

— Запуская этот проект в АК «Алтыналмас», мы ставили перед собой несколько целей. Создать на предприятиях группы единую цифровую среду с применением возможностей IT и инструментов индустрии 4.0. Сформировать единую библиотеку стандартизированных бизнес-процессов, единого базового и системного IT-ландшафта. Повысить устойчивость бизнес-модели путем организации качественной аналитической среды, позволяющей вести ситуационное моделирование и прогнозирование для управления процессами и своевременного принятия управленческих решений.

Все это направлено на повышение эффективности деятельности компании с точки зрения эффективности бизнес-процессов, экономики и качества работы. Планируется обеспечить обзор операций в режиме реального времени 24/7, быстрое исполнение принимаемых решений. С точки зрения экономики мы намерены уменьшить операционные издержки на 15 %, оптимизировать оборотный капитал в объёме до 5 %, снизить трудозатраты на рутинные операции до 20–30 %.

Также ожидается сокращение сроков предоставления отчетности, постоянное отслеживание локации людей и оборудования, обеспечение высокого уровня информационной безопасности, создание качественных каналов связи и IT-сервисов.

— Насколько удается придерживаться первоначальной модели проекта? Вносятся ли какие-то коррективы, и если да, то что и почему меняется?

— Да, изменения происходят. Первая целевая модель проекта, принятая в 2017 году, строилась на идеях обеспечения реализации инициативы планирования и контроля на коротких интервалах. Планировалось организовать мониторинг процессов подземной добычи золота (бурения, взрывания, погрузки и транспортировки) в системе отчетности Geovia Insite. Это единая интегрированная аналитическая система, которая с помощью системы планирования и контроля выводит все цифры в ERP.

Но по мере работы над проектом пришло понимание, что очень важное значение имеют сами данные, организация баз данных. Стало ясно, что можно контролировать все процессы на коротких интервалах (за сутки, за смену) в режиме онлайн, но еще важнее прогнозировать и вести предиктивный анализ. Это будущее — развитие систем управления данными — глубокий анализ, глубинная аналитика, сценарное моделирование.

Чтобы выйти на этот уровень, необходимо накопить статистику и выстроить базу данных. Поэтому мы поменяли отношение к проекту и разработали новую целевую модель, исходя из стратегии управления данными. В реализации этой модели нашими партнерами выступила компания Sight Power со своим решением Mine Advisor. На данной платформе на сегодня построена база данных по горно-геологическим переделам.

Сегодня целевая модель проекта выглядит более усовершенствованной по сравнению с первоначальной. В ней присутствует уровень IoT (Internet of things) — промышленного интернета вещей, оснащенных сенсорами, обеспечивающими считывание данных. В модель входят система управления наряд-заданиями с помощью ЭЦП и организация централизованных баз данных. У нас есть базы по горно-геологическому циклу, по переработке, база оборудования и технологических данных по ремонтной части.

Ведется накопительная статистика данных — ясных, достоверных, точных, надежных, что позволяет обеспечивать устойчивость бизнеса. На основе этих сведений в системах более высокого уровня (3DEXPERIENCE, IntelliSense и других) мы можем строить различные модели. И, уже используя эти модели, обеспечивать реализацию алгоритмов принятия решений на прогнозной основе.

Предполагается, что данные из баз также будут поступать в ERP-систему и систему BI. То есть в верхнеуровневых системах на основе информации, получаемой из внешнего уровня систем, можно готовить отчеты, выполнять анализ и на его основе принимать решения.

Целевая модель включает также IT-инфраструктуру — цифровой ландшафт, корпоративные системы электронного документооборота и информационной безопасности, контроля и управления доступом, видеонаблюдения, системы методологического характера.

Сегодня план проекта обновляется, готовится следующий комплекс решений, которые обеспечат развитие компании в этом направлении на следующие три года.

— Со старта проекта прошло почти три года. Что сделано за это время?

— В первую очередь, в 2017–2018 годах практически реализована концепция управления на коротких интервалах, внедрены стандарты ИСО по качеству, экологии, охране труда и промышленной безопасности.

В 2018–2019 годах создана IT-инфраструктура, реализованы системы нижнеуровневой автоматизации, получен первый опыт работы системы IntelliSense на основе глубокого анализа данных. Благодаря этому опыту мы научились понимать структуру и строить модели износа шаров и футеровок мельницы, а также предсказывать время напряжения в электрической сети и перегруза мельницы и принимать своевременные меры и решения, оптимизировать процессы измельчения на базе сложного анализа информации, сократив отклонения прогноза от факта предсказывания предстоящего события от 60 % первоначальных до 0,5 % точности.

В 2020-м проводим апдейт стратегии на следующие три года. Определяем роль системы управления данными внутри компании, развиваем эти процессы. А также большое внимание и фокус будет на повышении компетенции наших работников и специалистов, работающих с цифровыми решениями, полную вовлеченность персонала в процессы цифровизации и взращивание новых цифровых компетенций.

Важными стратегическими решениями текущего года стали выбор системы SAP и начало внедрения системы 3DEXPERIENCE, которая поз-волит работать с данными по горно-геологическому фонду и анализировать их, чтобы принимать верные решения.

— Можно ли уже сейчас говорить о том, как внедрение цифровых технологий отразилось на работе компании?

— Да. В компании разработана собственная 5-уровневая модель зрелости стандартизации бизнес-процессов.

Текущий уровень зрелости означает, что сотрудники компании понимают, с какими процессами они имеют дело, как работать с процедурами, с положениями. Для каждого работника определены соответствующие роль и функционал и зоны ответственности. Каждый понимает, с какой системой ему предстоит взаимодействовать, какие профессиональные компетенции необходимо развивать.

Когда все процессы описаны и стандартизация проведена, появляется возможность измерить различные показатели и подняться на уровень, где можно оптимизировать процессы и выйти на систему ключевых показателей эффективности. Каждый человек будет понимать, насколько продуктивно он работает и какова продуктивность процесса, в котором он задействован.

— Какие изменения произошли в работе самих сотрудников?

— В рамках проекта «Цифровой рудник» построен IT-ландшафт. Проведены оптические каналы связи (на Актогае и Акбакае). Проложен подземный Wi-Fi на шахтах «Бескемпир» и «Акбакай»: люди могут под землёй использовать планшеты, мобильные устройства, чтобы своевременно передавать информацию на поверхность.

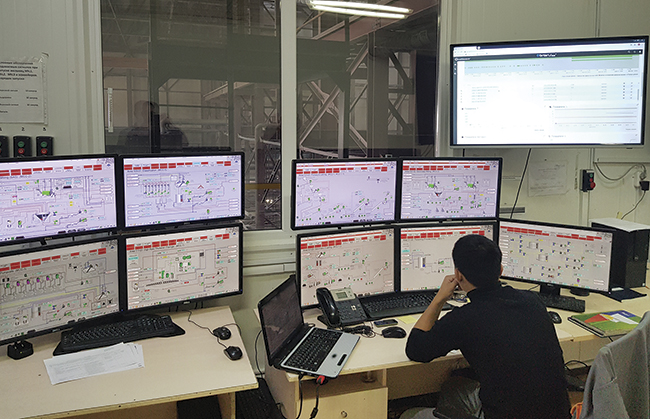

Построен современный диспетчерский центр на Актогае. Сотрудники получили возможность работать с информационными системами в режиме онлайн, видеть все производственные цепочки, движение техники и более эффективно этим управлять.

Стандартизация бизнес-процессов и использование IT-горно-геологических решений привели к сокращению времени выполнения рутинных операций. Например, раньше на формирование отчета по наличию и остаткам пробы на складах уходило 10 часов рабочего времени: теперь требуется всего два часа. Ранее на формирование реестра/заказа проб и партии проб для внешнего контроля нужно было тратить 10 часов — сейчас одну минуту. У геологов остается больше времени на непосредственную работу: анализ, подготовку запасов, разведку, эксплуатационную геологию.

Внедрение системы наряд-заданий с электронной цифровой подписью позволило отказаться от выдачи нарядов вручную. Сейчас в электронном виде проводится инструктаж по технической безопасности, проверяется состояние здоровья работника (пульс, артериальное давление, температура тела). Электронный наряд выдается на мобильное устройство сотрудника — планшет, установленный на производственной технике, или мобильный планшет.

Другое новшество — система оперативного управления ремонтами. Создана база данных оборудования, разработаны технологические карты. Это позволяет обнаруживать и использовать потенциал для оптимизации ремонтных работ. То есть сократить число остановов, аварий, улучшить эффективность погрузки и транспортировки, снизив тем самым производственные издержки.

Например, сокращение аварийных простоев мельницы на золотоизвлекательной фабрике месторождения Актогай позволит повысить производительность до 5 % в год. Уменьшение времени аварийных простоев техники на открытых горных работах позволит повысить КИО и КТГ оборудования на 2–3 %.

— С какими вызовами в процессе цифровизации пришлось столкнуться компании? Как решались возникающие вопросы?

— Когда проект стартовал, в компании не было скоростного интернета, цифровая грамотность сотрудников была низкой, многие цифровые системы работали разрозненно, отсутствовали процедуры по регламентации бизнес-процессов, по ведению таких проектов.

Мы изучили успешный опыт других компаний по решению подобных проблем, оценили объемы необходимых инвестиций, рассмотрели перспективы дальнейшего развития компании на основе бенчмарка, анализа известных консалтинговых компаний.

Конечно, в процессе реализации проекта мы сталкивались с различными изменениями внутренней и внешней среды. В течение проекта трансформировались политики вендоров: некоторые от локальных реализаций перешли к облачным решениям.

Не обошла нас и ситуация с коронавирусом COVID-19. Пришлось корректировать сроки реализации проекта, ведь в нем участвует много иностранных консультантов. Производственные участки были закрыты для въезда любых сторонних специалистов. Временные рамки по проектам, где предполагается присутствие зарубежных специалистов непосредственно на производственных участках, были увеличены. Сейчас в удаленном формате ведется работа по разработке, интеграции цифровых решений.

— Инновационные проекты всегда чреваты рисками, например сопротивлением со стороны сотрудников. Как вы решаете эту проблему?

— Все новое, незнакомое настораживает, вызывает напряжение и тревогу. Это касается любой инициативы, связанной с инновационным подходом — изменениями в организационной структуре, в функциональных обязанностях.

Чтобы снять напряжение и правильно организовать процесс, важно вести обучение, своевременно давать разъяснения. Объяснять, зачем эта работа проводится, из чего она состоит, каким образом будет осуществляться, какие результаты могут получить сами сотрудники, как это отразится на их производственной деятельности. Люди вовлекаются в проект, сами начинают активно участвовать в его реализации.

В этом году мы намерены сфокусироваться на том, чтобы донести до работников преимущества цифровых систем, объяснить, как они помогут сделать работу более эффективной. Нам важно место в этой работе каждого сотрудника компании, его чувства по отношению ко всей программе.

Наша цель — чтобы каждый человек в компании это осознал, принял новые системы, научился пользоваться современными инструментами. Целевая модель, к которой мы хотим прийти как digital company, предполагает наличие у каждого сотрудника не только функциональных компетенций, но и компетенций цифрового характера. Люди обязательно должны владеть этими инструментами и научиться с ними работать. И тогда совокупный эффект будет обеспечен.

— Можно ли подвести первые экономические итоги внедрения проекта на предприятиях группы?

— Да, конечно. Один из примеров — внедрение систем диспетчеризации во всех переделах. Например, системы диспетчеризации подземных горных работ (ПГР), на которую мы получили инновационный грант QAZ INDUSTRY в размере 37 % от стоимости проекта. На технику марки Epiroc установлено ПО Pitram в сочетании с решением CERTIQ от «Эпирок».

Теперь диспетчер управляет работой оборудования в режиме реального времени. Видит число рейсов, количество выгруженных тонн, параметры функционирования компрессорной, водоотливной установок, вентиляции подземного пространства и другие.

Введение систем диспетчеризации открытых горных работ WENCOMINE позволяет снизить организационные простои. Сокращение простоев оборудования всего на 30 минут в сутки одновременно с контролем нагрузок на шины в тнкм/ч и учётом шин дает дополнительное время на транспортировку руды.

Продукты WENCOMINE компания использует не первый год. В дальнейшем мы рассматриваем возможность использовать модуль для предотвращения столкновений горнодобывающей техники.

В обогащении руды применяется система IntelliSense. С ее помощью оптимизированы цикл работы мельницы по самоизмельчению, процесс контроля износа футеровок и шаров, а также нагрузок на электросеть, обеспечивающую питание данного оборудования.

После внедрения системы IntelliSense, работающей на нейронных сетях, мы научились предсказывать процент износа футеровок и шаров без остановок мельницы (всего производственного процесса). Теперь оператор понимает, в какой момент, с точностью до 0,5, необходимо подгружать свежие шары или менять футеровку либо предпринимать действия для снижения нагрузок в электросети, чтобы избежать аварий.

— Если говорить о безопасности труда, то каких эффектов удалось достичь в этой области?

— В компании введена система наряд-заказов — платформа от компании «Цифра», в которой присутствует модуль «Указание». Он работает с мобильными устройствами (телефонами. смартфонами, планшетами) и предназначен для отправки сведений о нарушениях в области промышленной безопасности охраны труда. Это помогает не допустить серьезных аварий и других инцидентов.

Поскольку в «Алтыналмас» внедрен международный стандарт ИСО по промышленной безо-пасности и охране труда, все работники обязаны соблюдать правила безопасности. Модуль «Указание» позволяет регистрировать нарушения и отслеживать, как они устраняются, на уровне около 93 % от фактического объема выявленных нарушений. Это очень хороший результат.

— Какие специалисты участвуют в реализации проекта «Цифрового рудника» «Алтыналмас»?

— Задействованы специалисты разных национальностей, различных российских и зарубежных предприятий. Мы активно сотрудничаем с компаниями WENCO, MICROMINE (Petram), AtlasCopco (Certiq), DATAMINE, «Цифра», SAP ERP. Планируем работать с Dassault Systems, разработчиком решения 3DEXPERIENCE.

По каждому проекту в рамках «Цифрового рудника» сформирована проектная команда, назначен координатор. Я как руководитель управляю в целом программой цифровизации.

Команды состоят из производственных спе-циалистов предприятия и внешних консультантов, а также внутренних консультантов-аналитиков. Всего более 250 человек задействовано на проекте с начала старта, среди которых представители Франции, Канады, Австралии, России, ЮАР и других стран. Это инженеры, разработчики ПО, бизнес-аналитики, консультанты, инженеры производственного цикла, геологи, маркшейдеры, технологи, операторы буровых установок и другие специалисты.

Стараемся вовлечь в работу по реализации проекта всех сотрудников компании. Одна из задач 2020 года — получение обратной связи от конечных пользователей.

— Что планируется сделать в ближайшие годы?

— Следуя эволюции проекта «Цифровой рудник», в 2020–2022 годах мы намерены работать над повышением операционной эффективности, снижением организационных простоев, уменьшением трудозатрат по сбору и выпуску отчетности, нахождением узких мест в работе компании.

В 2023–2024 годах в рамках большой стратегической работы в АК «Алтыналмас» планируется внедрить инструменты индустрии 4.0. Это сложные аналитические модели, позволяющие прогнозировать, проводить предиктивный анализ, создавать цифровые двойники.

В ближайшее время мы планируем анонсировать систему управления данными — обновленную стратегию программы цифровизации. Намерены организовать корпоративное телевидение с управляемым контентом, чтобы на производственных участках выводить показатели систем. Запуск системы SAP планируется к 1 января 2021 года.

— Когда проект «Цифровой рудник» будет завершен?

— Пилотная реализация проекта «Цифровой рудник» завершается к началу 2021 года, согласно срокам, которые изначально планировались при запуске. Но так как он перерастает в более масштабную программу цифровизации, то, скорее всего, в компании будет введена новая стратегия инвестирования в R & D на системной основе.

Сегодня «Алтыналмас» вкладывает в инновации до 3 % основного дохода. В ведущих компаниях мировой горнодобывающей индустрии эта цифра составляет от 2 до 5 %.