Около 6,5 т золота ежегодно выпускает золотоизвлекательная фабрика АО «ПАВЛИК». Запуск в 2015 году ЗИФ, работающей по уникальной запатентованной технологии обогащения, позволил компании войти в топ-10 крупнейших золотодобывающих компаний России.

«В ближайшие годы компания планирует почти вдвое увеличить переработку руды на предприятии, доведя ее до 10 млн т в год», — говорит технический директор компании «ПАВЛИК» Лариса Михайловна Желтова.

технический директор АО «Золоторудная Компания ПАВЛИК»

— Лариса Михайловна, каковы запасы золоторудного месторождения Павлик?

— Освоение золоторудного месторождения Павлик в Тенькинском районе Магаданской области АО «Золоторудная Компания ПАВЛИК» начала в 2007 году. С 2007-го по 2013-й выполнена масштабная программа геологоразведочных работ. В 2013-м утверждено ТЭО постоянных разведочных кондиций, произведен подсчет запасов, по итогам которого балансовые запасы составили 154 т золота. По результатам геологоразведочных работ в октябре 2018 года суммарные балансовые запасы категорий С1 + С2 на месторождении Павлик выросли до 186 т золота, 176 т из которых относятся к категории С1.

Суммарные балансовые запасы категорий С1 + С2 на месторождении Павлик по состоянию на начало 2020 года составляют 169 т золота. В ближайшей перспективе геологоразведочные работы ориентированы на поиски и оценку новых рудных тел на участках, примыкающих к разведанной части месторождения. Рудный потенциал этой площади может быть весьма значительным.

— Когда было получено первое золото?

— Строительство горно-обогатительного комбината «ПАВЛИК» началось в 2012 году. В конце 2014-го начата отработка месторождения открытым способом. Первая плавка с получением первого слитка — одна из важных дат — состоялась 1 июля 2015 года. Уже в августе 2015 года состоялся официальный запуск первой очереди предприятия. Пусконаладочные работы были завершены в январе 2016-го.

В начале 2017-го фабрика вышла на проектную годовую производительность по переработке 5 млн т руды и производству 6,5 т золота. По итогам 2019 года произведено 6,7 т золота — это новый производственный рекорд компании.

В январе 2020-го на золотодобывающем комбинате «Павлик» состоялась юбилейная плавка. На этот момент объем выпуска готовой продукции с начала работы предприятия составил 25 т золота.

— Какая компания занималась проектированием золотоизвлекательного производства на «Павлике»?

— Проект золотообогатительной фабрики «Павлик» подготовлен международной компанией FLSmidth — авторитетом, признанным во всем мире. Специалисты компании разработали технологию, вели подбор и поставки производственного оборудования.

Адаптацией и приведением проекта в соответствие с российскими нормативными требованиями занимался российский проектный институт ЗАО «Золотопроект».

Силами ведущих инжиниринговых компаний с мировыми именами совместно с российскими специалистами института «ТОМС» из Иркутска и специалистами компании «ПАВЛИК» была разработана и успешно внедрена в производство новая технология переработки упорных углистых руд, не имеющая мировых аналогов. Это позволило существенно повысить извлечение золота и поднять экономическую эффективность проекта. Технология является коммерческой тайной компании.

— Каковы характеристики руд, добываемых на месторождении?

— Если говорить о месторождении Павлик, то это золото-кварцевые убогосульфидные углистые руды. Руды относятся к типу труднообогатимых (упорных). Для них характерно распространение сорбционно-активного углистого вещества в пределах 0,5–1,5 %.

Главные рудные минералы, ассоциированные с золотом, — пирит и арсенопирит, они составляют основную долю сульфидов, встречается также пирротин. Остальную долю сульфидной минерализации (по мере убывания) составляют пирротин, халькопирит, сфалерит, галенит. Вредные примеси представлены мышьяком в виде арсенопирита.

Основной ценный компонент руд Павлика — золото. Рудная минерализация в пробах представлена сульфидами и окислами железа и мышьяка. Основная доля золота находится в самородной форме. Единственная примесь в самородном золоте — серебро.

Товарной продукцией фабрики является золотосодержащий сплав (золото лигатурное), получаемый при индукционной плавке катодного осадка. Содержание золота в сплаве — около 80 %. 20 % составляет серебро. Слитки направляют на аффинажный завод для получения чистых золота и серебра.

— В чем состоят особенности технологии извлечения золота, применяемой на фабрике?

— В 2019 году на ЗИФ «Павлик» была успешно внедрена усовершенствованная технология сорбционной переработки флотационного концентрата. Применение инновационного метода позволяет получать дополнительное производство золота за счет переработки хвостов сорбции. К началу 2020 года сквозное извлечение металла на предприятии достигло значения выше проектного — более 81 %.

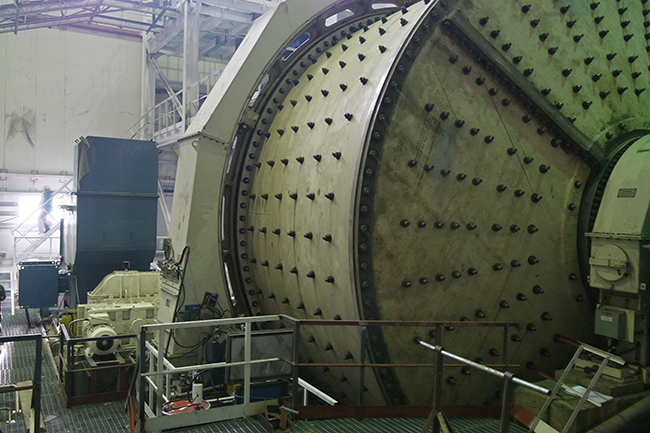

Гравитационно-флотационно-цианистая схема переработки, используемая на «Павлике», состоит из нескольких этапов. На первом происходит крупное дробление руды и ее двухстадиальное измельчение в мельнице полусамоизмельчения и шаровых мельницах.

Второй этап переработки — гравитационное обогащение в цикле измельчения на разгрузке шаровых мельниц. На флотационное обогащение поступает слив гидроциклонов. В результате переработки по рекомендуемой схеме получают гравитационный и флотационный золотосодержащий концентраты и хвосты переработки.

В гидрометаллургическом цикле гравитационные концентраты подвергают интенсивному цианированию. Золотосодержащий раствор выщелачивания направляют на электролиз. Полученный катодный осадок идет на плавку.

Флотационный концентрат подвергают цианированию в сорбционном режиме (процесс «уголь в пульпе»). Насыщенный уголь поступает на десорбцию.

Золотосодержащий раствор, получаемый в результате десорбции, направляют на электролиз, обеззолоченный уголь возвращают в сорбционное цианирование. Полученный катодный осадок плавят, хвосты сорбции обезвреживают и отправляют на складирование в хвостохранилище.

— Как отслеживаются производственные параметры на предприятии? Есть ли своя лаборатория?

— Контроль процесса переработки руды на предприятии ведет собственная пробирно-аналитическая лаборатория компании, открытая в декабре 2014 года. Анализ для геологической службы предприятия и золотоизвлекательной фабрики выполняет подрядная организация SGS в лице ее российского подразделения АО «СЖС Восток Лимитед», укомплектованная штатом квалифицированных и опытных сотрудников. Группа SGS является мировым лидером на рынке независимой экспертизы, лабораторных исследований и сертификации.

Основная задача, поставленная перед специалистами SGS, — оперативно и своевременно обеспечивать сотрудников фабрики и геологов предприятия качественными анализами.

Лаборатория оснащена современным оборудованием ведущих зарубежных производителей. Полный цикл работ обеспечивается четырьмя отделениями — подготовки проб, пробирного анализа, спектрального анализа, «мокрой» химии.

В отделе подготовки проб действует две линии оборудования: сушильные шкафы, щековые дробилки Boyd-RSD Rocklabs, одноярусные мельницы CRM-RSD Combo Rocklabs, истиратели Rocklabs. Производительность отдела — 350–400 проб в сутки при годовой производительности золотодобывающего предприятия 5 млн т руды в год.

Отделение пробирного анализа оснащено плавильными и купеляционными печами австралийской компании EMF-E — мирового лидера по производству оборудования для анализа проб на золото и серебро.

В отделении спектрального анализа используются современные атомно-абсорбционные спектрометры компании Agilent для проведения измерений содержания золота, серебра и цветных металлов.

Поскольку в рудах месторождения Павлик присутствует органический углерод, оказывающий существенное влияние на технологический процесс производства золота, мониторинг проб на содержание углерода осуществляется на анализаторе LECO.

Сотрудники лаборатории наряду с аттестованными в России методиками компании SGS используют методы, разработанные ведущими российскими отраслевыми институтами.

Обработка получаемых данных ведется в лабораторно-информационной системе CClASS. Современное ПО позволяет не только оперативно и качественно оценить проведенные измерения, но и провести статистическую оценку точности (правильности и прецизионности) полученных результатов количественного химического анализа за любой период времени.

Система предназначена для ввода и хранения исходной информации об исследуемых объектах, используемых методиках, датах поступления проб и выдачи результатов. Ее применение позволяет существенно повысить эффективность работы лаборатории, производительность труда, упростить взаимодействие отделов лаборатории между собой и со всеми подразделениями ГОКа.

Высокое качество результатов и соответствие испытательной лаборатории требованиям ГОСТ Р ИСО/ МЭК 17025-2009 подтверждает аттестат аккредитации № RA.RU21СЖ03, полученный в 2016 году.

При планируемом двукратном увеличении производственной мощности золотодобывающего предприятия «Павлик» до 10 млн т руды в год потребность в аналитических работах вырастет более чем в два раза. В связи с этим планируется двукратное увеличение мощности пробирно-аналитической лаборатории.

— Каков уровень автоматизации перерабатывающей фабрики?

— Высокая производительность золотоизвлекательной фабрики «Павлика» обеспечивается рядом важных составляющих. Одна из них — системы автоматизации производственных процессов. Предприятие полностью автоматизировано, что позволяет использовать технологическое оборудование максимально безопасно и эффективно, предотвращать аварийные ситуации.

Управление фабрикой в автоматическом режиме позволяет стабилизировать процесс, обеспечить контроль всех параметров работы схемы и технологического оборудования. Это дает существенный экономический эффект за счет снижения операционных расходов и уменьшает себестоимость производства конечной продукции.

Сейчас предприятие занимается внедрением системы полной диспетчеризации работы карьера на всех этапах добычных работ. Автоматизация занимает прочные позиции в планировании и управлении производством.

АСУ ТП позволяет:

• сократить производственные расходы;

• значительно уменьшить трудовые затраты;

• улучшить использование основных фондов;

• сократить потери рабочего времени;

• увеличить сроки эксплуатации оборудования;

• снизить себестоимость продукции;

• усовершенствовать управление производством.

Современные системы управления технологическим процессом — мощный инструмент, направленный на совершенствование имеющихся технологий и операций в процессе производства продукции. Бесспорно, автоматизация производственного процесса позволяет повысить технический уровень производства. Внедрение АСУ ТП приводит к совершенствованию и модернизации действующей техники и технологий. Сырье и материалы начинают использоваться комплексно в более экономичном режиме, отходы производства и потери уменьшаются. За счет изменений в организации производства и формах труда происходит совершенствование организации производства и сокращение затрат.

АСУ ТП на современном предприятии — уверенный шаг к организации высокоразвитого эффективного производства. Автоматизация упрощает все основные производственные функции предприятия, совершенствует существующие технологии производства, переработки, хранения и реализации продукции. Устаревшая техника заменяется более мощным производственным оборудованием с ЧПУ. Автоматизированные станки на базе компьютеров и промышленных контроллеров позволяют с помощью пультов отслеживать ход операций, вносить изменения в программу обработки и управлять процессами.

В зависимости от назначения и особенностей функционирования АСУ ТП позволяет достигать следующих результатов:

1) дистанционно управлять технологическим процессом;

2) автоматически управлять исполнительными механизмами;

3) автоматизировать процессы коммерческого учета;

4) контролировать технологические параметры технологического процесса;

5) сигнализировать об аварийных и предаварийных ситуациях;

6) контролировать исправность технологического оборудования;

7) регулировать температурный режим и другие параметры;

8) планировать и экономично использовать энергоресурсы;

9) выполнять функции блокировки и защиты от нештатных ситуаций;

10) управлять последовательностью вкл/выкл оборудования и др.

Автоматизация помогает решать основные проблемы производства. Оборудование действует по заданной программе в автоматизированном режиме, а оператор на мониторе наблюдает за происходящими процессами. За счет ограничения функций оперативного персонала контролем и управлением технологическим объектом уровень безопасности производства возрастает.

Тяжелые, опасные, трудоемкие, технически сложные и вредные виды работ выполняют машины. Сокращается доля ручного труда, уменьшаются трудовые затраты, исключаются ошибки и нештатные ситуации по вине рабочих. Автоматизированная система обладает высоким уровнем надежности и защиты от ошибочных действий персонала благодаря наличию сигнализации, тревожных сообщений, защитной блокировки на срабатывание исполнительных механизмов.

— Назовите, пожалуйста, поставщиков производственного оборудования, установленного на горно-обогатительном комбинате месторождения.

— Поставщиком основного технологического оборудования для дробления и измельчения добываемой руды стала ведущая международная промышленная компания Metso.

Дробление руды осуществляется в открытом цикле с использованием щековой дробилки Metso C160. Дробленая руда направляется на склад, откуда при помощи вибрационных питателей и конвейера идет в питание ММПС (мельницы мокрого полусамоизмельчения).

На фабрике применяется двухстадиальная схема измельчения руды в мельнице полусамоизмельчения Metso 8,5 × 4,0 и двух шаровых мельницах Metso 5,5 × 9,8. Классификация измельченной руды осуществляется при помощи бутары на разгрузке ММПС и гидроциклонов Krebs на разгрузке шаровых мельниц с центральной разгрузкой.

В роли обогатительного аппарата выступают центробежные сепараторы с периодической разгрузкой концентрата Knelson. В процессе флотационного обогащения применяются флотомашины Wemco. Флотационный передел включает основную, контрольную и перечистную флотации.

Получаемый в цикле первичного гравитационного обогащения гравитационный концентрат перерабатывается в модулях интенсивного цианирования Acacia CS10000. Сорбционное цианирование выполняется в аппаратах чанового типа (агитационных чанах) Kemix.

Термическая реактивация угля осуществляется в электрической барабанной печи, где он перемещается при вращении барабана. Плавка прокаленных катодных осадков происходит в индукционной плавильной установке Inductotherm.

— Как в компании поддерживается концепция безопасного производства?

— Один из главных принципов работы компании — соблюдение требований экологической безопасности на всех этапах производства: от добычи и переработки золотосодержащих руд до выпуска готовой продукции.

Предприятие придерживается следующих правил при реализации экологической политики:

• Сведение к минимуму площади нарушенных земель в процессе разработки месторождения Павлик.

• Постоянное уменьшение объемов выбросов в атмосферу загрязняющих веществ, внедрение и применение современных систем очистки промышленных выбросов.

• Применение современных технологий очистки сточных вод и исключение отклонения от допустимых норм сбросов, установленных государственными контролирующими органами.

• Осуществление работы по рекультивации земель, выведенных из производственной деятельности предприятия.

• Разработка и внедрение мероприятий, направленных на выполнение требований экологического законодательства по соблюдению стандартов и нормативов в области охраны окружающей среды.

• Разработка экологических стандартов и нормативов предприятия в соответствии с действующими государственными, международными (региональными) и отраслевыми стандартами, контроль за их выполнением и своевременный пересмотр.

• Создание на предприятии эффективной системы экологического мониторинга по всей цепочке технологического процесса.

• Контроль (определение фактических характеристик выбросов загрязняющих веществ, стоков и отходов и сопоставление их с нормативами, выполнение и фактическая эффективность запланированных мероприятий, оценка уровня загрязнения водных объектов и атмо-сферного воздуха, проверка эффективности очистных сооружений и установок).

• Регулярный мониторинг состояния почвы, воздуха, воды и объектов размещения отходов.

Эффективная координация природоохранной деятельности предприятия и соблюдение политики в области охраны окружающей среды обеспечиваются:

• экологическим сопровождением проектных работ;

• разработкой нормативов допустимого воздействия на окружающую среду (проекты нормативов предельно допустимых выбросов загрязняющих веществ в атмосферный воздух, нормативов допустимых сбросов загрязняющих веществ со сточными водами, нормативов образования отходов и лимитов их размещения) для предприятия;

• разработкой проекта экологического мониторинга.

Лариса Михайловна Желтова — технический директор компании «ПАВЛИК»

Уникальный человек и специалист, она начала свою карьеру в отрасли с должности научного сотрудника во ВНИИ-1 (ПО «Северовостокзолото»). Потом работала технологическим куратором Карамкенской ЗИФ, главным металлургом ЗИФ «Омолонской золоторудной компании» (рудник Кубака, Kinross Gold Corporation), главным металлургом управляющей компании «Транс-Сибириан Голд». Продолжила трудовой путь в компании «ПАВЛИК», где трудится более десяти лет.

На ее глазах и во многом под ее неоценимым руководством вырос ГОК «ПАВЛИК»: практически от самого начала реализации проекта до его успешного выхода на проектную мощность.

Лариса Михайловна обладает обширными знаниями, огромным опытом работы в золотодобывающей отрасли, почти три десятка лет занимается научной, инжиниринговой, производственной и управленческой деятельностью. Автор научных трудов и изобретений.