Молодое предприятие тоже нуждается в постоянном развитии и улучшении финансовых показателей, а без увеличения объемов производства и эффективного управления это невозможно, уверены в АО «Сибирь-Полиметаллы».

В мае 2006 года Уральская горно-металлургическая компания запустила на Рубцовском месторождении обогатительную фабрику мощностью 400 тыс. т в год. За два с небольшим года здесь появился полный комплекс от добычи руды до обогащения и получения кондиционных концентратов. Сейчас на Рубцовской фабрике идет реконструкция, а совсем недавно здесь завершили техническое перевооружение в рамках программы операционной трансформации предприятия, главной целью которой является повышение эффективности активов, улучшение производственных показателей и конкурентоспособности. Только с таким подходом можно говорить об увеличении производственных объемов, уверены в компании. Подробнее о предприятии и проводимой работе рассказал главный обогатитель АО «Сибирь-Полиметаллы» Андрей Тюленев.

Цель — увеличить переработку руды

Благодаря совместной работе технических руководителей предприятия и специалистов отдела развития, созданного в рамках операционной трансформации АО «Сибирь-Полиметаллы», поставлена и реализуется цель по переработке около 700 тыс. т руды в 2020 году.

По словам Андрея Тюленева, Рубцовская обогатительная фабрика (РОФ) АО «Сибирь-Полиметаллы» перерабатывает руду Корбалихинского и Степного месторождений. Руды этих месторождений являются полиметаллическими, т. е. содержащими в своем составе более одного ценного компонента. В данных рудах таковыми являются медь, свинец, цинк, золото и серебро. В основном руды представлены сульфидными формами. Содержание меди в рудах варьируется от 0,5 до 1,5 %, свинца — от 1,2 до 3,5 %, цинка — 3–9 %. Содержание вторичных минералов меди в руде составляет от 12 до 30 %.

— Ввиду сложного состава руд, тонкой вкрапленности и взаимного прорастания их компонентов руды относятся к труднообогатимым. От рудничных складов до обогатительной фабрики руда доставляется автотранспортом, затем складируется на открытых складах фабрики и опробуется для определения содержания основных компонентов. Параллельно с этим производится отбор проб в исследовательскую лабораторию для минералогического анализа и корректировки технологических параметров обогащения. После чего производится ее подготовка для обогащения путем шихтовки и усреднения. Данный процесс позволяет приготовить руду для максимального извлечения полезных компонентов и исключить непредвиденные потери металла, — комментирует главный обогатитель.

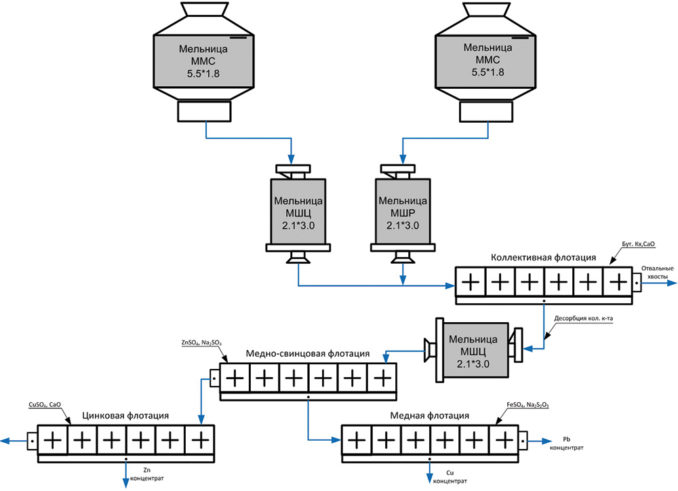

Технология переработки руды разработана институтом АО «Уралмеханобр» и внедрена в 2008 году (схема — см. рис. 1).

Схема включает в себя двухстадиальное измельчение до 70 % кл. -74 мкм, коллективную флотацию всех сульфидных минералов, операцию доизмельчения коллективного концентрата до 95 % кл. -74 мкм и последующие разделительные флотации. Она была использована при проведении технического перевооружения в 2019–2020 годах.

Отличительной особенностью технологии является отсутствие ядовитого соединения — цианистого натрия, применяемого практически на всех фабриках, перерабатывающих полиметаллические руды. Депрессия цинка в медно-свинцовом цикле в данном случае достигается применением смеси реагентов — цинкового купороса и сульфита натрия. Разделение минералов меди и свинца проводится также по бесцианидной технологии сочетанием реагентов железного купороса и тиосульфата натрия.

Данная технология позволяет перерабатывать полиметаллические руды, получая кондиционные концентраты с высоким извлечением металлов для данного типа руд. Выпускаемые концентраты: медный, соответствующий марке КМ-5; свинцовый, соответствующий марке ППС; цинковый, соответствующий марке КЦ-3.

Чтобы более оперативно реагировать на возможные изменения процесса

Совсем недавно на фабрике завершилось техническое перевооружение, в рамках которого произведена замена старых флотомашин китайского производства на новое оборудование российского производителя. Заменены также перекачивающие насосы, установлены высокопроизводительные агрегаты производства компании Metso. Обновлено фильтровальное оборудование: на место фильтров производства КНР установлены итальянские пресс-фильтры. Автоматизация фабрики и интеграция всех имеющихся средств контроля и управления в рамках единой системы диспетчерского управления обеспечивают визуализацию технологического процесса на всех участках фабрики и позволяют дистанционно управлять процессом обогащения с центрального пульта оператора.

Техническое перевооружение проходило в пять этапов без остановки производства. В реализацию проекта операционной трансформации АО «Сибирь-Полиметаллы» и внедрение ряда инструментов бизнес-системы, позволяющих улучшить параметры технологических процессов, были вовлечены все сотрудники Рубцовской обогатительной фабрики и предприятия в целом.

— Данные изменения позволили более оперативно реагировать на изменения процесса ввиду лучшей автоматизации нового оборудования. Так, благодаря обновлению флотационного парка удалось увеличить объемы производства, повысить показатели по извлечению металлов, концентратов и их переработке: меди на 3,5 %, цинка и свинца — на 2 %. В целом применяемое на фабрике оборудование представлено как отечественными заводами, так и зарубежными. Измельчительное оборудование производства КНР, сгустители и перекачивающие камеры — российского производства, — рассказывает Андрей Юрьевич.

Контроль параметров — на всех стадиях

На всех стадиях процесса производства на фабрике происходит контроль технологических параметров. Для этого существует специальная служба технического контроля. Пробы технологических продуктов отбираются на постоянной основе с периодичностью 10 минут. Пробы накапливаются в течение часа, затем производится экспресс-анализ продуктов на содержание полезных компонентов. Балансовые пробы определяются методом химического анализа. Каждая партия готовой продукции проходит контроль на соответствие стандартам предприятия в области качества. По результатам проверки выдается сертификат соответствия. На постоянной основе ведется работа с заводами-потребителями по контролю качества поставляемой продукции.

Хвосты обогащения складируются в хвостохранилище, которое находится в 2 км от фабрики. Хвостохранилище состоит из нескольких секций. По мере заполнения секции подвергаются рекультивации. В настоящее время уже рекультивировано две секции хвостохранилища.

Впереди — корректировка технологического процесса

По словам Андрея Тюленева, в ближайшем будущем планируется осуществить следующий этап реконструкции Рубцовской обогатительной фабрики. Это делается с целью увеличения производительности. Работы по реконструкции запланированы на 2020–2023 годы. После реконструкции фабрика будет способна переработать до 1,5 млн т руды в год. На проектную документацию получено положительное заключение экологической и главной государственной экспертизы. Корректировке подвергнется и технологический процесс. Улучшения будут направлены на повышение извлечения меди и цинка при переработке руды Корбалихинского месторождения.