Наталья Демшина

По словам управляющего директора «Полюс Магадан» Александра Огнева, потребность в совершенствовании сейчас выражается в необходимости слаженной работы всего ГОКа как единого организма для достижения установленных показателей: «Фундамент для достижения результата — команда единомышленников, у которых есть твёрдая позиция и общая цель. А чтобы командная работа была качественной, требуются разумная ини-циатива и взаимопомощь, основанная на «чувстве локтя».

Повысить безопасность ведения горных работ, снизить себестоимость конечной продукции, уменьшить потери ценного компонента. Эти и другие задачи в подразделении компании «Полюс» — «Полюс Магадан» решают при помощи внедрения нового оборудования, поиска эффективных методов управления взрывом, изменения отношения сотрудников к своей работе и других инструментов непрерывных улучшений.

Для повышения эффективности труда на Наталкинском ГОКе компании «Полюс» проводится стандартизация рабочих процессов, затрагивающая все аспекты золотодобычи.

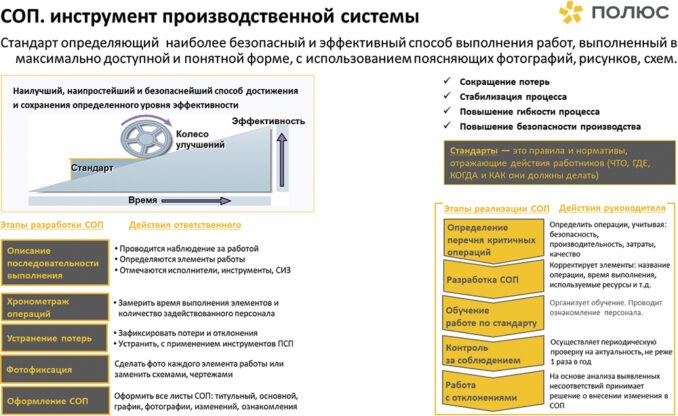

Работа ведется в рамках внедрения системы непрерывных улучшений, которая основывается на реализации базовых инструментов Производственной системы «Полюса» (ПСП) — 6С, СОП и т. д. Их использование помогает стабилизировать процессы на предприятии и подготовиться к более серьезным изменениям.

Главную роль в этой работе играют руководители Наталкинского ГОКа. В их компетенции находится решение вопросов, не входящих в функционал сотрудников. Речь идет о чрезмерной документации, запутанных процедурах и затягивании сроков согласований, с чем сталкивается практически каждая организация.

Первые результаты такой работы уже налицо, например, в организации рабочего пространства (ОРП) или рабочих мест. Благодаря стандартизации процессов с начала 2021 года на ГОКе в соответствие со стандартом 6С приведено свыше 118 рабочих мест. То есть годовой план по этому направлению (97 мест) выполнен досрочно и даже перевыполнен. Созданы эффективные и безопасные рабочие места, эксплуатационная готовность которых повышена.

Лидеры подразделений

Получить такой результат позволила слаженная командная работа подразделений, а также то, что руководители взяли на себя роль «лидеров изменений». Без понимания руководителями всех уровней необходимости внесения изменений «здесь и сейчас» это было бы просто невозможно.

Как говорит механик ЗИФ Павел Гридин, «задач много, самим все не сделать», только объединившись вместе, можно получить результат. «Идей хороших много, и их надо реализовывать. Мы бы и сами внедрили стандарты 6С. Все же понимают, что удобнее работать на подготовленном рабочем месте, а не «на коленках», — замечает Павел. — Но каждый человек на счету, а фабрика должна работать, что бы ни происходило и какие бы задачи перед нами ни ставились. Спасибо всем тем, кто делом помогает организовывать рабочие места на нашей Наталке».

Дмитрий Краснокутский, инженер-строитель ремонтно-строительного цеха, подчеркивает: «Мы каждый день выполняем работу по нескончаемому потоку заявок от подразделений — текущим задачам и совершенствованию участков. Мы задействованы в развитии практически всех участков НГОКа и не можем себе позволить оставаться на месте. Пусть небольшими шагами, но всегда вперед! Внедрение и совершенствование 6С — задача непростая, но наша команда справляется. Есть достижения. Главное, мы всегда готовы делиться опытом».

Личный пример

Чтобы повысить эффективность работы по стандартизации процессов, специалистами ДОЭ для руководителей сформирован свод правил, которые помогают им выполнять роль «лидеров изменений».

• Показывать на личном примере свое участие в совершенствовании процессов: делать обходы, участвовать в рабочих группах и так далее.

• Определять и поощрять публично активистов в своем направлении работы.

• Находить неформальных лидеров и вовлекать их в процесс улучшений.

• Выступать инициаторами и руководителями проектов в сфере операционной эффективности.

• Помогать подчиненным совершенствовать процессы.

• Делать регулярные оценки вовлеченности сотрудников своего направления в работу по улучшениям, а также вовлекать в нее все больше работников.

• Относиться к возникающим проблемам как к возможностям для дальнейшего совершенствования. Не наказывать сотрудников за ошибки в этой работе.

Уникальный радар

Работа Наталкинского ГОКа совершенствуется постоянно. Повысить эффективность и безопасность производственного процесса помогает внедрение современного оборудования. В 2021 году в карьере в промышленную эксплуатацию введен радар Ground Probe SSR-XT, позволяющий выполнять качественный мониторинг устойчивости бортов. Новый геотехнический комплекс помогает получать полную картину сдвигов горного массива, контролировать его устойчивость и составлять прогнозы возможных вывалов горной массы.

Цифровой 3D-радар выполняет сканирование и делает фотоснимки заданного участка с интервалом в 26 минут. Полученные фотографии автоматически сравниваются со сделанными ранее. Проводится дальнейшая обработка. Точность определения движения горной массы очень высокая — до 0,1 мм. Дальность действия прибора — 3,5 км. Если допустимые значения сдвигов превышены, система сразу же направляет диспетчеру оповещение о потенциальной угрозе.

Как говорят специалисты «Полюс Магадан», радар удобен в применении и высокоэффективен. До ввода этого комплекса мониторинг проводился маркшейдерами при помощи тахеометра: движение горного массива в карьере проверялось по реперам. Это требовало значительных трудовых и временных затрат.

Автоматизированная система, радар Ground Probe SSR-XT, помогла значительно повысить безо-пасность работы людей и техники в карьере. В случае увеличения вероятности серьезного сдвига горной массы можно быстро эвакуировать сотрудников и машины. Новое оборудование позволило облегчить работу специалистов и поднять ее эффективность.

Искусство управления взрывом

В компании нет ни одного направления, где не ведется работа по увеличению эффективности производства. Яркий пример — повышение качества буровзрывных работ. А именно — использование инструментов для отслеживания смещения породы и управления качеством БВР. Результаты впечатляющие. Но сначала — немного о предыстории вопроса.

Разбивать породу в карьере необходимо, чтобы с помощью выемочно-погрузочной техники извлечь из массива и погрузить в самосвалы. При взрыве горная масса смещается: разлетается, перемещается в пространстве. Это явление физически закономерно.

Однако такое перемещение может быть критичным, когда речь идет о потерях ценного компонента. Поэтому важно отследить, куда именно полетят куски горы. Это непросто. Если сравнить горную массу с кусочком рафинада, нарисовать на нем фломастером линию посередине, а потом ударить по сахару молотком, разглядеть цветные отметки в получившихся крупинках будет проблематично. Похожее происходит и при взрыве в карьере.

Зеленая краска

Специалисты Наталкинского ГОКа долгое время искали способы определения путей смещения горной массы. Например, использовали краску зеленого цвета. Для этого пробуривали на взрывном блоке дополнительные скважины и помещали в них рукава из полиэтилена с залитой в них краской.

Координаты скважины перед взрывом измерялись. Затем выполнялся взрыв и велись поиски кусков зеленого оттенка. При первом же эксперименте обнаружить ничего не удалось. Было высказано предположение, что краситель сгорел при взрыве.

Другие попытки понять, куда перемещаются фрагменты после взрыва, были связаны с различиями в оттенках горных пород. На Наталкинском месторождении встречаются породы серого и рыжего тонов. Однако и этот опыт не дал ожидаемого результата: зафиксировать расстояния смещения кусков не получилось. Поскольку эксперимент проводился на окислившейся подземной выработке, все фрагменты были рыжими. Подземный способ добычи применялся на месторождении с 1940-х до 2005-го.

Списанные трубы — в дело

Потом было предложено выбрать в роли меток маркеры — списанные колонковые снаряды и обсадные трубы. На семиметровом уступе до проектной высотной отметки не добуривали один-два метра. В скважину вставляли металлическую трубу длиной шесть метров (снаряд или обсадную трубу). Так делали несколько скважин, и в каждой трубу маркировали определенным номером. Координаты труб замеряли. А затем измеряли координаты их фрагментов после взрыва. Торчащие из взорванной массы трубы позволили зафиксировать первое смещение: его величина достигала восьми метров.

Однако повсеместно использовать этот способ на Наталкинском месторождении оказалось невозможно из-за наличия в карьере пустот, оставшихся от выработок прошлых десятилетий. Это мешает определять с помощью маркированных металлических труб смещение горной массы по всей высоте уступа. Причина — направляясь по пути наименьшего сопротивления, энергия взрыва перемещает горный массив в эти пустоты.

Подземные горные выработки создают сложности при ведении всех работ в карьере на месторождении. Буровзрывные работы способны приводить к появлению небольших провалов.

Использовать списанные трубы в экспериментах по отслеживанию смещений горной массы на Наталке продолжили. Выполняется мониторинг, собирается статистика, делаются попытки управления направлением смещения. Специалисты ищут баланс между тем, чтобы не снижать производительность выемочно-погрузочного оборудования и в то же время получать минимальное смещение горной массы. Это непросто, ведь главный инструмент для уменьшения разброса фрагментов при взрыве — сокращение объема взрывчатого вещества на один кубический метр породы. Но это не должно снижать качественные показатели проработки горного массива, то есть в результате — производительность горной техники. Если взрывчатки будет слишком мало, машины просто не смогут делать свою работу по выемке породы.

Умные датчики

Тем не менее на предприятии не собирались останавливаться. Для решения задачи в 2016 и 2019 годах на карьер Наталкинского ГОКа приглашали эксперта мирового уровня в сфере буровзрывных работ Джорджа Баучера. Опытный практик провел на месторождении аудит и выполнил большой объем БВР.

В 2018-м компания «Полюс Магадан» приобрела датчики смещения BMM (Blast Anytime BMM) австралийского производителя Blast Movement Technologies (BMT). Устройства активируются при взрыве и помогают отследить смещение горной массы. С их помощью инженеры БВР могут проводить анализ взрыва, геологи — вносить коррективы в контуры руды.

Специализированное ПО и соответствующее оборудование обеспечивают запись показаний датчиков: расстояния и направления смещения по горизонтали.

Использование датчиков BMM стало для специалистов Наталкинского ГОКа важным шагом в изучении смещения горной массы при взрыве и возможностей управления им. Приборы задействованы в оптимизации параметров буро-взрывных работ по расчету сети бурения скважин, удельного расходы взрывчатки, выбору схемы инициирования зарядов.

Выверенные временем инструменты

Применение датчиков BMM позволило повысить точность статистических данных по смещениям горной массы. При этом в компании продолжают использовать для этой работы маркированные списанные металлические трубы. Специалисты собирают статистику по разнице в показаниях, полученных с помощью датчиков и труб. Расхождение составляет в среднем полтора метра. Данные о смещении породы в соответствии с ее физико-механическими свойствами и используемыми параметрами БВР в будущем могут стать основанием для отказа от дорогостоящих датчиков. Это поможет снизить общие производственные затраты.

Сегодня в «Полюс Магадан» для минимизации смещения горной массы применяются проверенные временем параметры буровзрывных работ. Инженеры рассчитывают объем взрывчатого вещества, ориентируясь на характеристики пород взрываемого блока, схему сети и диаметр скважин. Это помогает уменьшить смещение пород и достичь нужного качества дробления.

Чтобы снизить потери руды, перед тем как инженер БВР готовит схему инициирования зарядов, геологи отмечают на ней вектор, по которому будет смещаться горная масса в соответствии с направлением рудного тела. Это помогает инженеру выбрать нужное количество взрывчатки, соответствующее замедление взрыва для получения смещения блока в заданном направлении и на заданное расстояние.

Сейчас в «Полюс Магадан» планируется проведение работ по снижению разубоживания породы из-за смещения горной массы при взрыве. Намечено внедрение специализированного ПО. Оно позволит моделировать взрыв и развал рудной массы в формате 3D на основании имеющейся статистики. Таким образом, станет возможным определять, как сместится порода, уже до проведения взрыва.