Беседовала Анна Кислицына

Медеплавильное производство по праву можно назвать гордостью АГМК. Страны с развитой медной промышленностью можно пересчитать по пальцам в силу редких месторождений меди. И Узбекистан входит в число этих стран. В частности, Кальмакыр — один из крупнейших в мире медных рудников. Запасы меди, которыми обладает наша страна, позволяют не только развивать этот редкий сектор промышленности и обеспечивать потребности страны в медной продукции, но и поставлять ее за рубеж. О работе медно-обогатительных фабрик АГМК нам рассказал директор медной обогатительной фабрики АГМК Равшан Сидиков.

— Какова доля медных обогатительных фабрик и их вклад вразвитие АГМК? В чем заключается уникальность медных фабрик?

— Медная фабрика является одной из самых важных звеньев в цепочке переработки медной руды Алмалыкского горно-металлургического комбината. Именно здесь с помощью нескольких сложных последовательных операций происходит процесс отделения минералов меди вместе с попутными драгоценными металлами (золото, серебро, молибден и т. д.) от пустой породы в медный концентрат.

— АГМК располагает двумя медно-обогатительными фабриками, возводится третья. Расскажите о ходе строительных работ МОФ-3, на что было обращено особое внимание главы государства при посещении комбината, какие вы услышали напутствия и пожелания?

— В проектировании участвует итальянская компания Wood, к технической оценке и приемке проекта привлечена британская Technip Energies. На сегодняшний день в эксплуатацию сданы здание дирекции и городок строителей. Примечательно, что для снижения строительных затрат рядом с фабрикой возводится завод металлоконструкций. В составе новой фабрики будут действовать склады для руды, измельчительный, дробильный и флотационный корпусы, гидрометаллургический цех, ремонтные мастерские, цех по работе с отходами и другие объекты. Рабочие процессы будут осуществляться на новейшем оборудовании, нацеленном на минимизацию человеческого фактора, повышение качества продукции и обеспечение безопасности труда. Работы по строительству фабрики ведутся ускоренными темпами в целях ее ввода в строй до конца 2023 года. Как известно, за короткий период с начала строительных работ руководитель страны уже дважды посетил строительную площадку МОФ-3. Шавкат Миромонович в своих выступлениях всегда отмечает: «Мы обязательно выведем комбинат на высокий уровень. Но удовлетворенность людей жизнью — прежде всего. Должны быть тепло и уют, чистая вода, бесперебойное электроснабжение в домах, достойно оплачиваемая работа».

— Хотелось бы узнать историю создания медной обогатительной фабрики, а также о наиболее значимых этапах ее развития.

— Из истории деятельности АГМК следует прежде всего отметить самые важные вехи в его деятельности. В 1958 г. организацией «Механобр» был разработан технический проект фабрики, а уже в июне 1961 г. в эксплуатацию сдана первая секция медной обогатительной фабрики. Первые четыре секции последовательно вводились в эксплуатацию с 1961 по 1962 г., секция № 5 заработала в апреле 1970 г., секции 6–9 задействованы соответственно с 1965 по 1967 г. В 70-е годы прошлого века началась реконструкция фабрики и ее техническое перевооружение с одновременным увеличением мощности по переработке руд. Реконструкция велась по проектам института «Механобр», и уже в 1973–1974 гг. была закончена реконструкция первых четырех секций. Проектная мощность по переработке руды на каждой из пяти секций была определена в 3,7 млн т руды в год.

Реконструкция 6–9-й секций проводилась с 1980 по 1983 г., проектная мощность каждой из них составляла 3,7 млн т руды в год. В 1986–1988 гг. по проекту того же института в промышленную эксплуатацию были введены дополнительно две с половиной

секции в составе нового дробильно-обогатительного комплекса (ДОК) для переработки сульфидных и окисленных руд с проектной годовой мощностью 8,8 млн т сульфидных руд и 1 млн т окисленных руд. Однако в связи с прекращением строительства технологического комплекса по переработке и обогащению окисленных руд полусекция измельчения в составе двух мельниц была переведена на переработку сульфидных руд. После реконструкции, с 1992 по 2010 г., последовательно вводились в промышленную эксплуатацию моносекции, каждая из которых объединяла в себе по несколько секций, при этом параллельно проводилось их техническое перевооружение с заменой устаревших флотомашин на новые большеобъемные флотомашины российского производства СП ЗАО «ИВС» и другие реорганизационные мероприятия.

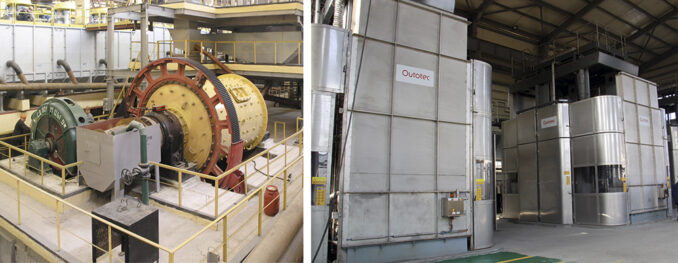

На фабрике реализован проект «Реконструкция отделений дробления и измельчения МОФ». В целях дальнейшего наращивания объемов производства и снижения затрат в соответствии с «Программой модернизации, технического и технологического перевооружения производства АО «Алмалыкский ГМК» на 2009–2015 гг.», утвержденной главой республики, в декабре 2016 г. на вновь построенном участке дробления и измельчения (УДИ) цеха измельчения и флотации запущены в работу щековая дробилка PEJ 1521 (ЩДП 15×21), мельница мокрого полусамоизмельчения ММПС-9500 × 5400 и две мельницы шаровые с центральной разгрузкой МШЦ-5800 × 8100. Расширение производства позволило увеличить выпуск медного и молибденового концентратов. Но с каждым годом содержание меди в руде снижалось, и производство со временем требовало каких-либо изменений, а тем более такое объемное и сложное, как наша фабрика.

В связи с этим уже в 2016–2017 гг. руководством МОФ и комбината разрабатывалась программа технического перевооружения морально устаревших цехов — ДЦ-1, ДОК-2, ЦИиФ, ЦССММК. Затем она была утверждена постановлением

президента Узбекистана «О мерах по реконструкции и стабилизации производственных мощностей АО «Алмалыкский ГМК» от 30 сентября 2018 года, после чего в основных цехах МОФ началась замена морально и физически устаревшего основного технологического оборудования, строительство новых объектов.

За прошедшее время многое сделано, удалось добиться определенных целей, которые мы ставили перед собой. В полном объеме завершено намеченное по рудоподготовке: в ДЦ-1 и в отделении дробления ДОК-2 взамен устаревших установлены современные высокопроизводительные дробилки и грохоты, благодаря чему достигается необходимая кондиция согласно технологическим режимам, а это, в свою очередь, сказывается на улучшении тонины помола. Кроме установки нового оборудования, восстанавливается имеющееся: спиральные классификаторы отделения измельчения ЦИиФ, аэрационные узлы отделений флотации ЦИиФ, ДОК-2 и др.

Эксплуатация новых мельниц, современных автоматизированных насос-гидроциклонных установок в мельницах доизмельчения чернового концентрата ЦИиФ и ДОК-2 позволяет получать необходимый класс крупности доизмельченного концентрата.

А установка современных башенных пресс-фильтров Larox способствовала снижению эксплуатационных затрат за счет сокращения количества используемого оборудования в фильтровально-сушильном отделении цеха селекции и сушки медно-молибденового концентрата.

Нужно отметить, что благодаря первоначальным ремонтно-восстановительным работам основного технологического оборудования (спиральные классификаторы, шаровые мельницы) цехов МОФ в период с 2018 по 2020 г. извлечение меди поднялось с 74,7 до 83 %, а после начала реконструкции с 2020 года до сегодняшнего дня коллективом фабрики достигнуто 85 %-ное извлечение меди в концентрат.

Также, учитывая увеличение объемов переработки руды обогатительными фабриками МОФ-1, МОФ-2 и увеличение потребности в оборотной воде, которая имеет большое значение в технологическом процессе нашего предприятия, в ЦСХ был построен новый кольцевой водоприемный коллектор № 4 для стабилизации работы дамбы.

Эксплуатируя новое высокотехнологичное оборудование, мы экономим электроэнергию, газ. А максимально автоматизированные агрегаты позволяют исключить человеческий фактор в процессе производства. Кроме этого, удалось повысить качественные показатели, производительность, увеличить извлечение меди, снизить производственные издержки, улучшить условия труда работников…

— Какие наиболее важные, на ваш взгляд, инновационные разработки, в частности собственные, способствовали модернизации, интенсификации и повышению уровня технологизации производственных процессов?

— Ни одно современное производство, стремящееся быть конкурентоспособным на глобальном рынке, не может сегодня обойтись без внедрения инновационных решений и технологий. Именно они позволяют более эффективно выстраивать все процессы на предприятии, снижая себестоимость продукции, и, в свою очередь, увеличивать прибыль предприятия. При этом важно учитывать, что ставка должна делаться не только на привлеченные зарубежные технологии, но и собственные рационализаторские предложения. В этом плане Алмалыкский горно-металлургический комбинат — один из лидеров. В 2018 г. было принято постановление Кабинета Министров РУз по развитию научно-исследовательской работы на крупных промышленных предприятиях Узбекистана. Для реализации предусмотренных в документе мер был создан Фонд поддержки инновационной деятельности при комбинате. Ключевые направления его деятельности — ведение научно-исследовательских работ, приобретение нового оборудования для исследовательских лабораторий, обеспечение научно-технологического центра и центральной лаборатории новыми технологиями. Как я выше сказал, в рамках реконструкции (на участке фильтрации цеха селекции и сушки медно-молибденового концентрата медной обогатительной фабрики) были внедрены современные пресс-фильтры Larox, которые позволили АГМК сэкономить в течение 2021–2022 гг. более 3 млн куб. м природного газа.

— Какие работы планируется выполнить по программе реконструкции?

— Впереди еще немало работы. Ожидается поступление насос-гидроциклонных установок для отделения измельчения ДОК-2 и ЦИиФ: после проведенного тендера определен изготовитель данного оборудования. По мере поступления оно будет устанавливаться. Данное оборудование позволит полностью автоматизировать технологический процесс измельчения руды, предусмотренный регламентом.

В ДОК-2 фронт флотации имеющейся моносекции № 5 расширяется наполовину: вместо 6 млн т руды в год здесь будет перерабатываться 9 млн т. Смонтирована новая моносекция № 7 в ЦИиФ с ежегодной переработкой 4 млн т руды. Здесь установлены современные флотомашины объемом 50 м3. Хочу отметить, что до этого самыми большими у нас были флотокамеры объемом 45 м3. На этой моносекции будет установлена система «машинное зрение», которая будет полностью контролировать все параметры технологического процесса, что положительно скажется на качестве выпускаемой продукции — медного концентрата. Предстоит монтаж насосов для этих моносекций, заканчиваются работы на дозировочных площадках, где установлены перистальтические насосы, предназначенные для дозировки реагентов процесса флотации, что позволит улучшить его качество. На данных моносекциях также продолжается обвязка технологических трубопроводов. После запуска этих участков запланирована реконструкция моносекций № 1 и 2 ЦИиФ.

В ЦСиСММК завершена установка и ведутся пусконаладочные работы на сгустителях № 15 и 16 диаметром 30 м с центральным приводом. Данные сгустители более эффективны, так как позволят регулировать плотность материала на разгрузке благодаря движущейся ферме. Параллельно ведутся земельно-подготовительные работы для сгустителей № 13 и 14.

В реконструкции нашей фабрики принимают активное участие труженики треста «Олмаликметаллургкурилиш», УСРР, представители заводов — изготовителей оборудования и, конечно, коллективы МОФ.

Хочу отметить, что мы в некоторых цехах частично сохраняем имеющееся оборудование, которое пока остается в резерве, а по мере необходимости (например, при проведении ремонтов нового) будет запускаться в работу.

Нынешняя модернизация фабрики самая масштабная за всю ее более чем 60-летнюю историю. Поэтому неудивительно, что приобретается и устанавливается не только самое современное оборудование, но и такое, которое еще не эксплуатировалось в нашей стране.

— Каковы сегодня производственные мощности фабрик и основные виды выпускаемой ими продукции? Насколько удовлетворяются потребности внутреннего рынка Узбекистана и какова география поставок?

— АГМК с каждым годом наращивает объемы экспорта. Так, если в 2015 г. предприятие поставило на зарубежные рынки продукцию общей стоимостью почти 480 млн долл., то на сегодняшний день данный показатель вырос вдвое. В настоящее время комбинатом реализуется 18 видов экспортно ориентированной высоколиквидной продукции. Основная продукция — медная. Сегодня АГМК по объемам производства меди занимает третье место среди стран СНГ (после России и Казахстана): мы производим порядка 148 тыс. т меди в год. Из общего объема около 70 % отправляется на экспорт. География экспорта обширная. Основным является турецкий рынок, далее идут Китай, страны СНГ, Центрально-Азиатского региона, ближнего и дальнего зарубежья. Золото и серебро, произведенные на комбинате, имеют знак качества «Хороший поставщик» Лондонской фондовой биржи. В процесс производства меди было внедрено управление системой менеджмента качества и получен международный сертификат соответствия. Этого сертификата соответствия удостоился также Джизакский цементный завод АГМК. Медный и молибденовый концентраты являются конечными продуктами процесса обогащения фабрики, которые выпускаются согласно техническим требованиям международных стандартов качества.