Эдуард Мустафин, специалист по связям с общественностью и СМИ ООО «Башкирская медь» / фото автора

ООО «Башкирская медь» ведёт отработку Юбилейного месторождения медных руд, расположенного в Хайбуллинском районе Республики Башкортостан, с 2005 года. Первоначально добыча велась открытым способом, а с 2015 года руда на обогатительную фабрику предприятия начала поступать и с подземных горизонтов строящегося Юбилейного подземного рудника. На сегодняшний день добычные работы на открытом руднике полностью прекращены, зато подземный рудник растёт, крепнет и набирает обороты. Буквально в начале следующего года в «Башмеди» ожидается запуск в эксплуатацию сразу нескольких важных и крупных объектов.

Южный Вентиляционный ствол

В настоящее время руда и порода из горных выработок доставляется на поверхность шахтными самосвалами по наклонному съезду, выходящему в карьер на отметке 270 м. Однако уже со следующего года основной объем горной массы будет выдаваться через Южный Вентиляционный ствол (ЮВС). Планируется, что он будет основным, вскрывающим выработки запасов IV, V, а позже и VI рудных залежей Юбилейного месторождения.

Ствол шахты «Южный Вентиляционный» пройден и закреплен постоянной крепью до проектной глубины 592,35 м (с учетом зумпфового водоотлива). На сегодня он полностью сбит с горизонтами 290 м, 355 м, 415 м, 495 м и 575 м. Диаметр ствола в свету — 7 м. Рядом со стволом установлены вентиляторы главного проветривания и калориферная установка.

Ствол «Южный Вентиляционный» предназначен для выдачи руды и породы вагонами и скипами, спуска-подъема людей, подачи свежего воздуха. В стволе расположены трубопроводы водоотлива, сжатого воздуха, кабели электроснабжения подземного рудника. Ствол служит основным запасным выходом с механизированным подъемом и оснащен двумя подъемными установками — клетевой и скиповой.

Две подъемные машины — скиповая и клетевая, производства НКМЗ, на сегодняшний день практически готовы к эксплуатации. Клеть и два скипа навешаны, пробные запуски произведены, ведутся пусконаладочные работы.

Строительство надшахтного здания завершено. На площадке +7 м оборудована посадочная площадка для людей, на отметке +16 м — комплекс вагонообмена. Там установлены толкатели для подачи в клеть пустых вагонов и выдачи вагонов с клети, вагоноопрокидыватель, приемный бункер, откуда горная масса будет поступать в питатель ПП1-15-90 и загружаться в автосамосвалы БелАЗ. Далее руда отправляется на рудный склад, а порода в отвалы. Объем вагонов — 4,5 м3. Расчетная производительность подъема — 10 вагонов в час. В сутки планируется выдавать горную массу на-гора в течение 15 часов, за исключением времени регламентных работ, спуска-подъема людей и т. п., то есть порядка 150 вагонов в сутки.

В шахте на 495-м горизонте оборудуется комплекс загрузки вагонов. Горные работы уже выполнены, остался лишь монтаж оборудования. Внизу вагоны загружаться будут посредством скреперной лебедки. Шахтные самосвалы будут высыпать руду в приемный бункер, внизу вагон, а чуть выше скрепер. Площадка для погрузки внизу имеет размеры 16×18 м. Всего будет работать 4 вагона — 1 в работе, 3 — на горизонте.

В 2022 году в шахте будет оборудован дозаторный комплекс и к клетевому подъему добавится выдача руды и породы скипами.

Поверхностный закладочный комплекс

Также в начале следующего года на предприятии планируется запуск в эксплуатацию поверхностного закладочного комплекса (ПЗК). Закладка выработанных камер в шахте является неотъемлемой частью эффективной работы и нужна для обеспечения безопасности, управления горным давлением, предотвращения обрушений, снижения потерь полезных ископаемых.

Поверхностный закладочный комплекс рассчитан на приготовление твердеющей закладочной смеси на поверхности и последующей ее доставки в отработанные камеры подземного рудника месторождения Юбилейное. Ввод ПЗК планируется двумя этапами, сначала — IV, V залежи, а затем VI залежь. Режим работы комплекса — 15 часов в сутки 350 дней в году, то есть 5 250 часов в год.

Технологическое оборудование поверхностного закладочного комплекса выбрано с учетом полного развития (отработка IV, V и VI залежей) с ежегодным приготовлением твердеющих смесей в объеме 900 тыс. м³ для заполнения выработанного пространства, при производительности по руде 3,6 млн т в год. При реализации первого этапа планируется приготавливать 225 тыс. м3 закладочной смеси в год при среднегодовой добыче 900 тыс. т руды.

Сегодня шахтостроители проводят закладочные работы, используя бетонно-растворную установку. Из-за отсутствия механизма измельчения (шаровых мельниц) щебень для закладки приходится покупать на стороне, а это дополнительные расходы. Новый ПЗК позволит использовать породу из отвалов предприятия. Институт «Уралмеханобр» разработал для этого различные регламенты и рецептуры приготовления закладочной смеси. Используя скальные породы собственной вскрыши, доменный гранулированный шлак и шлакопортландцемент марки 400, мы сможем делать смесь прочностью от 1 до 5 мегапаскалей.

На данный момент все основное оборудование закладочного комплекса установлено, проводятся обвязки коммуникаций — трубопроводов, кабелей и т. п. Приближается время пусконаладочных работ, хотя индивидуальные испытания большой части оборудования уже проводятся.

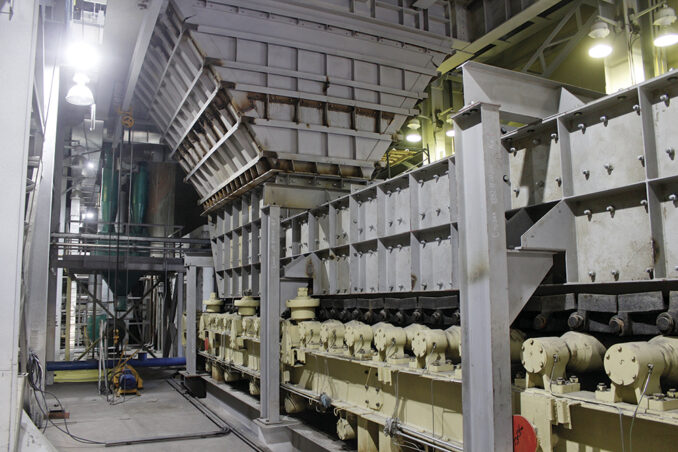

Поверхностный закладочный комплекс состоит из площадки под складирование породы, рассчитанной на 5 тыс. м3, склад шлака вмещает 1 000 м3, склад цемента состоит из двух силосов общей вместительностью 600 т и одного расходного силоса на 50 т. При помощи фронтального погрузчика порода и шлак засыпаются в бункеры. В комплексе — две линии с мельницами: первая будет работать на закладке IV и V залежей, а затем вместе со второй линией будет производить закладку VI залежи.

На каждой линии стоит по два приемных бункера — отдельно под шлак и породу. Дозаторы согласно рецепту автоматически дозируют ингредиенты и подают по конвейеру в мельницу, куда подается и вода. Получается пульпа, в которой по требованиям стандарта должно быть не менее 30 % фракции 0,074 мм. Выход с мельницы идет постоянный. По лоткам пульпа попадает в двухвальный смеситель, и туда же подается цементное молоко, которое, в свою очередь, готовится в скруббере. Из смесителя самотеком готовая закладочная смесь попадает в приемный зумпф, откуда либо с помощью насосов по поверхностной эстакаде отправляется на расстояние 850 м до закладочной скважины первого этапа (IV, V залежи), либо, когда придет очередь второго этапа, самотеком в закладочную скважину VI залежи, расположенную непосредственно рядом с ПЗК. Глубина скважины VI залежи — 570 м, диаметр трубы — 245 мм, глубина скважины IV и V залежей — 290 м, диаметр трубы — 219 мм. Непосредственно в шахте будут использоваться временные трубопроводы до заполняемых камер.

По плану развития уже есть технический регламент, согласно которому в работу ПЗК будет добавлено технологическое оборудование — мельница ультратонкого измельчения. Это позволит снизить расход цемента и в целом еще удешевить процесс закладки. Как только завершится строительство и ПЗК начнет работу, сразу же начнется реконструкция, будут делаться пристрой, устанавливаться дополнительные мельницы, закупаться дополнительное оборудование для увеличения производительности, улучшения качества и снижения себестоимости с учетом производительности рудника 4,5 млн т руды в год.

Подстанция «Рудничная»

Строительство и эксплуатация подземного рудника требует больших энергозатрат, и в скором времени существующих мощностей по электрической энергии будет уже недостаточно. Еще один объект, который ждет запуска в эксплуатацию в ближайшее время, — электрическая подстанция 110 киловольт «Рудничная», которая будет снабжать электроэнергией все объекты подземного рудника месторождения Юбилейное.

Подстанция «Рудничная» 110/6/6 киловольт с двумя рабочими и одной обходной секциями шин. На подстанцию приходит две электролинии. Основное оборудование — два трансформатора ТРДН-25000/110 мощностью 25 МВА с расщепленной обмоткой на вторичной стороне, чтобы уменьшить токи короткого замыкания. Кроме того, что подстанция будет обеспечивать электроэнергией подземный рудник, она является транзитной, от нее запланировано энергоснабжение строительной площадки подземного рудника Подольский.

По стороне 110 киловольт установлено современное оборудование — элегазовые выключатели ВГТ-110, трансформаторы тока ТОГФ 110 киловольт, устройство плавки льда ВУПГ-14/1200, два автоматических устройства компенсации реактивной мощности. Для защиты линий и трансформаторов применены микропроцессорные устройства релейной защиты ЭКРА. Современная автоматическая система управления технологическими процессами (АСУТП) поможет выявить любую неполадку на подстанции и выведет данные на монитор диспетчера. Предусмотрен и регистратор аварийных событий — устройство наподобие бортового самописца в самолетах, с помощью которого можно определить вид повреждения на линии и расстояние до него.

По стороне 6 киловольт от закрытого распредустройства ЗРУ 6 кВ, оборудованного четырьмя секциями шин, электроэнергия по кабельным линиям подается на объекты рудника. Здесь установлены вакуумные выключатели, предусмотрено микропроцессорное устройство защиты SEPAM.

Пульты диспетчера и дежурного подстанции оборудованы автоматизированным рабочим местом (АРМ), что дает возможность, ориентируясь на показания мониторов, контролировать работу всей подстанции, управлять разъединителями, выключателями, вплоть до того, что на мониторы выводятся такие параметры силовых трансформаторов, как температура масла или нагрузка на каждую фазу.

В смену на подстанции будут задействованы три человека оперативного персонала — диспетчер, дежурный электромонтер и релейщик.

Пуск подстанции разделён на два этапа, на первом будут запитаны объекты Южного Вентиляционного ствола с нагрузкой до 3 МВт, на втором, когда будет построена воздушная линия Бурибай — Рудничная, рабочая нагрузка возрастёт до 18 МВт. По мере развития подземного рудника и увеличения объёма добычи потребность в электроэнергии будет увеличиваться. В дальнейшем планируется запуск газопоршневой ТЭЦ, чтобы самостоятельно генерировать электроэнергию.