Григорьев В. В., к. т. н., директор Института коммуникаций и информационных технологий Кыргызско-Российского Славянского университета; Райымкулов М. А., с. н. с., Институт коммуникаций и информационных технологий Кыргызско-Российского Славянского университета

Актуальность

Непредсказуемая неоднородность прочностных свойств горных пород остается главным фактором, осложняющим достижения оптимальных параметров буровзрывных работ (БВР) и снижения требуемого качества дробления горной массы. Геологическая разведка в общем случае не может дать достаточно точной и подробной информации о структуре массива и прочности горных пород, необходимой для поставленных задач, поскольку такой подход ограничен плотностью разведочной сети.

Возникает необходимость в применении новых методов для оперативного учета характеристик массива в границах отрабатываемого блока. Один из эффективных способов получения необходимых сведений о свойствах взрываемого массива — использование цифровых технологий для получения такого параметра, как удельная энергия бурения непосредственно с бурового станка в процессе бурения скважин [1]. Данный подход привлекателен прежде всего тем, что не нарушает существующего на карьере режима работ и не требует затрат на проведение дополнительных геофизических работ по детализации свойств горных пород взрываемого блока.

Программно-технический комплекс (ПТК) Blast Maker — практическая реализация такого подхода на основе передовых технологий в микропроцессорной технике и программировании. Комплекс включает в себя информационно-аналитический программный пакет Blast Maker и систему сбора и передачи данных о свойствах массива, определяемых в процессе бурения взрывных скважин КОБУС. Комплекс позволяет выполнять контроль над бурением, используя данные, полученные с каждого бурового станка в режиме реального времени, изучать прочностные свойства массива горных пород и непрерывно отслеживать динамику их изменения в пределах отрабатываемого поля. Данная информация при соответствующих условиях может быть полезной для оптимизации БВР с применением инструментов проектирования, обработки данных и моделирования программного пакета Blast Maker [2].

В данной статье рассматриваются особенности получаемых данных удельной энергоемкости бурения как характеристики обуриваемого массива и обсуждаются возможности применения данного параметра в задачах анализа массива и проектирования БВР на примере некоторых месторождений, где полноценно развернут комплекс Blast Maker.

Получение реальной структуры массива

Методика определения прочностных характеристик массива в виде данных удельной энергоемкости бурения лежит в основе работы системы «КОБУС». Система производит непрерывный сбор параметров работы бурового станка, таких как нагрузка на шарошечное долото (осевое давление), сечение скважины, тип шарошечного долота, скорость вращения бурового става, вращающий момент шарошечного долота, скорость проходки скважины и др. Результатом соответствующей обработки полученных данных является детализированное пространственное распределение удельной энергоемкости бурения.

Если прочностные характеристики пород контрастно отличаются, то после накопления достаточной статистической информации появляется возможность идентифицировать породы по прочностным характеристикам, что позволяет выделить, например, участки залегания полезного ископаемого. Вся информация, получаемая в процессе бурения по каждому блоку, автоматически архивируется в базе данных комплекса. Такой массив информации сопоставим с комплексом геофизических исследований и может быть полезным для уточнения предварительной геологической разведки [4, 5].

Кумтор

Месторождение Кумтор является уникальным объектом, входящим в число крупнейших золоторудных месторождений мира. Месторождение приурочено к одноименному разлому, который прослежен на поверхности вдоль северо-западного склона хребта Акшийрак, и расположено на высоте свыше 4 000 м над уровнем моря. Определяющую роль в строении месторождения играют разломы. Сложная геологическая структура, наличие тектонических нарушений приводит к оползням и обрушениям. Анализ практики эксплуатации месторождения показывает, что использование рациональных методов в процессе добычных работ на действующем предприятии — одно из решений по обеспечению качества взрыва и снижению техногенных опасностей. Такой подход усложняется тем, что при проектировании БВР в качестве физико-механических свойств среды применяются данные для преобладающей породы и, таким образом, не учитывается неоднородность массива.

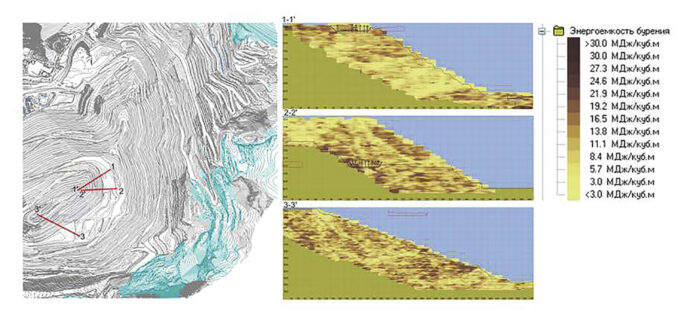

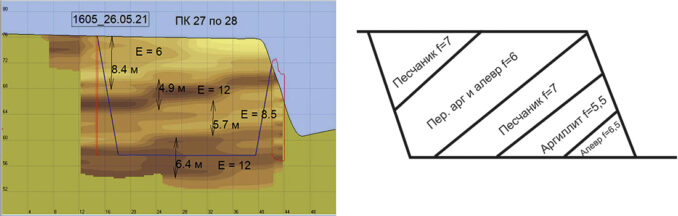

В результате полноценного внедрения комплекса Blast Maker появилась возможность регистрировать и анализировать данные о характере неоднородности массива. На рисунке 1 представлены примеры вертикальных сечений с отображением энергоемкости бурения на руднике Кумтор на протяжении 100 и более метров. По данным картирования появилась возможность установить характер залегания более прочных пород и произвести прогнозирование данных энергоемкости бурения на нижележащем горизонте. Таким образом, при проектировании взрывных работ источником информации о характере массива наряду с данными предварительной геологической разведки может служить информация о распределении энергоемкости бурения в смежных блоках и блоках на вышележащих горизонтах.

Также анализ данных энергоемкости бурения позволил выделить типичную для месторождения структуру массива на обуриваемом блоке: верхние слои массива, мощность которых варьируется в диапазоне 1–3 м, ослаблены горными работами на вышележащих горизонтах (рис. 2). Энергоемкость бурения на ослабленных участках меньше в два раза, чем для остального участка массива, что позволяет достаточно быстро произвести районирование участков по прочностным характеристикам. Такая информация может быть полезна для определения оптимальных параметров конструкции заряда в скважине, например, применения воздушного промежутка в конструкции заряда, таким образом, чтобы снизить долю взрывной энергии, распространяемой в области ослабленных участков блока.

обуренного блока. Светлые зоны соответствуют ослабленным

участкам массива

Разрез Тугнуйский

ОАО «Разрез Тугнуйский» — крупнейшее угледобывающее предприятие Забайкальского края и Республики Бурятия, ведущее добычу каменного угля на Олонь-Шибирском и Никольском каменноугольном месторождениях. Мощные угольные пласты имеют сложное и очень сложное строение, в них фиксируются флексурообразные складки, различные пликативы, относящиеся к структурам третьего порядка. Геологическая разведка не может дать достаточно полной информации, так как плотность разведочной сети составляет минимум 180×200 м.

Даже несмотря на высокую разведанность, при отработке месторождения встречаются неподтверждения строения пласта, мощности, зольности, наличие нарушений, не установленных разведкой [4].

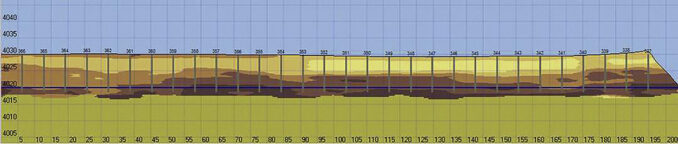

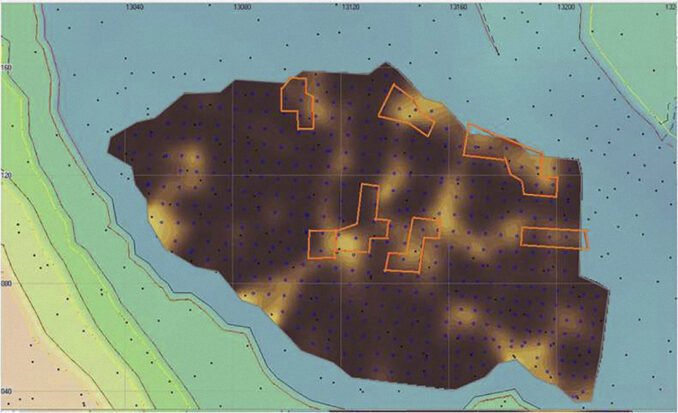

Применение ПТК Blast Maker на месторождении предприятия «Разрез Тугнуйский» позволило получить полную привязку скважины: высотную отметку и координаты в плане, высотную отметку кровли кондиционного пласта; установить положение некондиционных пластов, расщепление пласта, выявить тенденцию в блоке, например определить угол падения нарушения, контакты пород.

По результатам бурения на своем рабочем месте на экране монитора геологу четко виден результат разведки с абсолютной привязкой. Это значительно упрощает работу геолога, обеспечивая его актуальной информацией без выезда на разрез. Поскольку сетка взрывных скважин составляет, например, 6×6 м, то появляется возможность оперировать геологическими данными достаточной степени точности. С помощью средств ПО Blast Maker удалось получить разрез в абсолютных отметках, на котором светло-желтым цветом показывается уголь, а крепкие скальные породы — темно-коричневым цветом (рис. 3). Было показано, что реальная картина геологического разреза с достаточной точностью совпадает с прогнозной, полученной по данным системы Blast Maker.

Михайловский ГОК им. А. В. Варичева

По горно-техническим условиям разработки карьер Михайловского ГОКа им. А. В. Варичева (МГОК) относится к месторождению неглубокого залегания, пригодному для открытых работ. Оно приурочено к широкому полю железистых кварцитов и имеет большую ширину залегания. Железистые кварциты повсеместно залегают в основании богатых руд, что создает условия, благоприятные для одновременной разработки руд обоих типов. Богатые железные руды (50–60 % содержания железа) залегают под осадочным чехлом и являются корой континентального выветривания железистых кварцитов. На предприятии распространены кварциты окисленные, кварциты неокисленные легкообогатимые, кварциты неокисленные среднеобогатимые, кварциты неокисленные труднообогатимые и богатая железная руда, коэффициент крепости по шкале проф. Протодьяконова которых варьируется в диапазоне от 10 до 20 (и выше).

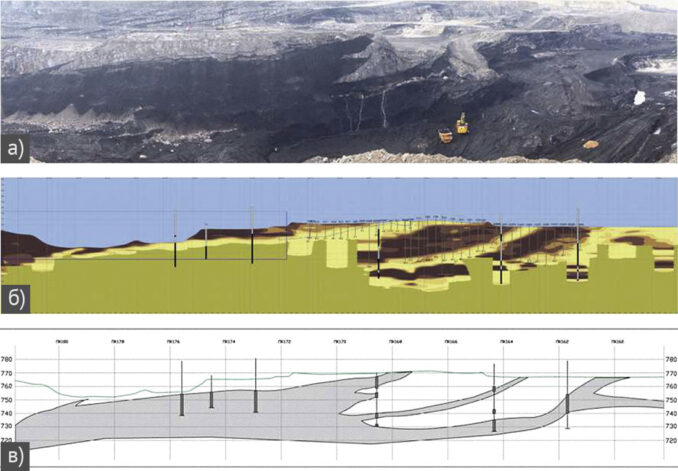

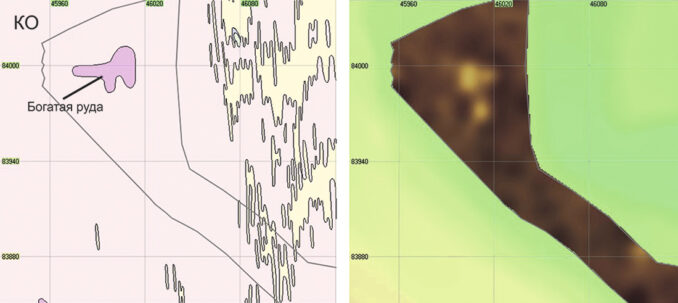

Первоначальный анализ данных об энергоемкости бурения на месторождении Михайловского ГОКа позволил сделать предварительные выводы о свойствах горного массива. Массив, по данным энергоемкости бурения, имеет преимущественно однородный характер, поскольку прочностные свойства кварцитов имеют близкие значения (рис.4, 5). Участки массива с меньшими значениями энергоемкости бурения предположительно представлены раздробленными породами в результате отработки вышележащих блоков или участками массива с высоким содержанием железной руды. Данный вывод о характере массиве вполне согласуется с предварительными сведениями о свойствах пород месторождения Михайловского ГОКа, полученных от геологической службы.

Сравнение данных энергоемкости бурения для участков с содержанием богатой руды показало, что энергоемкости бурения для богатой руды в 1,5–2 раза меньше, чем для железистых кварцитов (рис. 5). Это позволяет в последующем идентифицировать менее прочный участок богатого содержания руды по результатам обработки данных, получаемых в процессе бурения.

Поскольку железорудные месторождения, как правило, характеризуются близкими прочностными свойствами слагающих пород, энергоемкость бурения на разных участках достаточно однородная и заметно варьируется, если наблюдаются участки массива с заметно отличающимися прочностными свойствами.

Рудник Куранах

Россыпное месторождение Куранах предприятия АО «Полюс Алдан» является сложноструктурным, с наличием в массиве различного рода прослоек, вечномерзлых пород и включений с физико-механическими свойствами, резко отличными от рудовмещающих пород. Месторождение состоит из рудных залежей неправильной пластообразной формы, сформированных в депрессиях вблизи даек лампрофиров, фиксирующих рудоконтролирующие структуры. Рудные залежи, как правило, приурочены к линейно вытянутым тектоническим зонам и повторяют слоистые конфигурации карстовых полостей.

Сложная структура вмещающих пород представлена ожелезненными рыхлыми песчано-глинистыми отложениями, в которых неравномерно распределены щебень, глыбы песчаников, карбонатных пород и ожелезненных кремнистых пород кавернозной брекчиевидной текстуры. Величина обломков колеблется от 0,01 до 2,0 м, а количество — от 30 до 70 %. Количество крупнообломочного материала (от 0,3 до 2,5 м) составляет 20–40 %. Крепость обломков — от 6 до 11 по шкале проф. М. М. Протодьяконова. Данные участки оказались достаточно легко идентифицируемыми по данным энергоемкости бурения как светлые, менее прочные участки (рис. 6).

Поскольку невозможность точного определения положения твердых включений была одним из факторов, усложняющих оптимизацию БВР на предприятии, то получение данных энергоемкости бурения позволило с высокой степенью точности определить положение участков крепких пород и производить проектирование взрывных работ с учетом особенностей массива рудника.

Богатырь Комир

На сегодняшний день перед горнодобывающими предприятиями стоит задача идентифицирования прочностных свойств отрабатываемого массива с целью рационального использования взрывчатых веществ (ВВ) и снижения выхода негабаритов. Такая необходимость, в том числе, возникла на предприятии «Богатырь Комир». На долю данной компании приходится 70 % от объема всего добываемого в Экибастузском угольном бассейне угля. По данным геологической службы, коэффициент крепости по шкале проф. Протодьяконова на участках добычи варьируется в диапазоне 1,5—4,5, а на участках по вскрыше — 4,5—7,5. При этом на могут встречаться породы с коэффициентом крепости значительно выше ожидаемых значений. Для поддержки высокой интенсификации производства на предприятии возникла необходимость уточнения имеющейся геолого-разведочной информации по данным энергоемкости бурения: точного определения положения, например, особо прочных участков на вскрышных и добычных блоках, уточнять значения коэффициента крепости по шкале проф. Протодьяконова.

В ряде исследований [7, 8] отмечалась линейная зависимость между сопротивлением породы сжатию и энергоемкостью бурения. В силу особенностей физико-механических свойств пород такая зависимость наиболее часто наблюдается для угольных месторождений, что успешно было продемонстрировано на примере месторождений предприятия «Богатырь Комир».

На основании статистического сопоставления данных предварительной геологической разведки, передаваемых в виде коэффициента крепости по шкале проф. Протодьяконова и получаемой информации об энергоемкости бурения, была получена линейная зависимость крепости пород f от энергоемкости бурения E с точностью корреляции до 85 %:

f = b1E + b2, (1)

где b1, b2 — коэффициенты, определенные для условий месторождения.

Из полученной зависимости следует вывод: чем выше энергоемкость бурения, тем прочнее породы. Такая зависимость позволила идентифицировать вскрышные породы и угольные пласты по данным энергоемкости бурения.

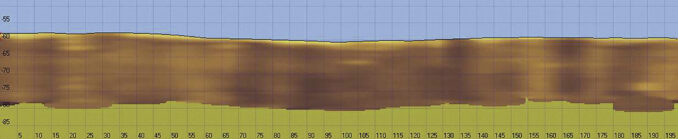

При сопоставлении данных было также отмечено, что по данным энергоемкости бурения в условиях предприятия «Богатырь» удается уточнить неоднородность массива (рис. 7). Положение более прочных прослойков по данным энергоемкости бурения хотя и подтвердило ожидаемое положение по предварительной геологической разведки, но и позволило уточнить структуру массива, положение и особенность геометрии прочных участков.

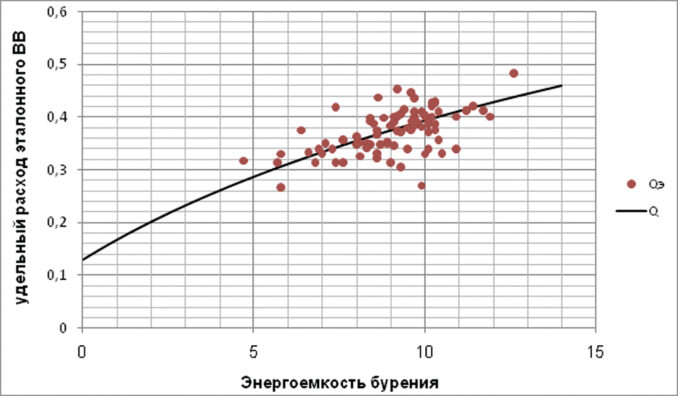

Совместная работа с отделом БВР предприятия позволила также получить зависимость оптимального удельного расхода ВВ для эталонного ВВ (6ЖВ) от энергоемкости бурения. Первоначально производился анализ применяемого удельного расхода ВВ при проектировании в зависимости от характера массива. Анализ массива осуществлялся отделом БВР на основе горно-технологической карты, качественной оценки массива при выезде на участок и информации об энергоемкости бурения. Информация о применяемом расходе ВВ, качестве взрыва заносилась в базу данных ПО Blast Maker, а в результате обработки данных получена зависимость расчета удельного расхода по данным энергоемкости бурения:

qp = k1ln(k2E + k3), (2)

где k1, k2 и k3 — коэффициенты, уточняемые для условий конкретного месторождения.

Уточнение полученных коэффициентов производилось на основе проведения экспериментальных взрывов в рамках опытно-промышленных испытаний. Для осуществления экспериментальных взрывов на предприятии были обеспечены бесперебойность передачи данных об энергоемкости бурения от станков до рабочего места проектировщика, оперативная зачистка блока от предыдущей взорванной горной массы и непрерывный мониторинг за качеством взрыва. В результате для каждого блока были получены данные о примененном удельном расходе ВВ, качестве взрыва и средней энергоемкости бурения. Такой набор информации позволил получить уточненную зависимость рекомендуемого удельного расхода для эталонного ВВ (аммонит 6ЖВ), диаметра скважины 250 мм и среднего размера кондиционного куска 500 мм от энергоемкости бурения (рис. 8). Полученная зависимость позволяет проектировщику получить рекомендуемый расход ВВ в соответствии с импортируемыми данными с системы «КОБУС» о характере массива в виде энергоемкости бурения.

Заключение

В статье продемонстрированы примеры применения данных энергоемкости бурения в качестве характеристики неоднородности массива. Таким образом, информация, получаемая с системы «КОБУС» в процессе бурения скважин, позволяет уточнять пространственное залегание прочных и мягких прослойков, выделять особо прочные участки массива, требующие специального внимания при подготовки проекта на массовый взрыв и пр.

Как показал опыт, для месторождений, характеризующихся контрастностью прочностных свойств пород, как, например, на угольных месторождениях, прослеживается линейная зависимость между энергоемкостью бурения и крепостью пород по шкале проф. Протодьяконова. Такая зависимость позволяет количественно уточнять данные предварительной геологической разведки на конкретном участке массива.

Также энергоемкость бурения может быть информацией для мониторинга состояния массива на отрабатываемом участке, что является важной информацией при проектировании взрывных работ. При переходе от блока с типичным распределением энергоемкости бурения к блоку, где чаще встречаются более крепкие породы, взрывнику следует принять меры, чтобы избежать появления негабарита.

Установленная зависимость между удельным расходом и энергоемкостью бурения для эталонного ВВ позволяет рассчитать оптимальное распределение выбранного заряда по блоку в соответствии с прочностной неоднородностью массива. При этом распределение заряда по энергоемкости бурения может рассчитываться со сколь угодными уточнениями. Чем больше особенностей неоднородности массива учитывается, тем больше возможностей для рационального распределения заряда. Так, энергоемкость по блоку может быть районирована на участки в зависимости от размера блока и степени неоднородности. При этом для каждого участка рассчитывается свой удельный расход. Если же массив достаточно однороден по энергоемкости бурения, то заряд при равномерной сетке скважин также распределяется равномерно по блоку.

Информация о неоднородности массива может быть также использована и для решения задачи оптимизации конструкции заряда, например, с применением воздушного промежутка. При этом для каждой группы скважин может быть определена такая конструкция заряда, чтобы, например, заряд был расположен напротив прочных участков, а воздушный промежуток — напротив мягкого прослойка.

- Список литературы

- 1. Тангаев И. А. Буримость и взрываемость горных пород, М.: Недра, 1978, 184 с.

- 2. Коваленко В. А. Автоматизированная подготовка производства на карьерах. Вестник Кыргызско-Российского Славянского университета, 2009, т. 9, № 11, с.118–123.

- 3. Артемьев В. Б., Коваленко В. А., Каинов А. И., Опанасенко П. И., Исайченков А. Б. Современные информационные технологии в подготовке и проведении БВР на угольных разрезах СУЭК. Уголь, 2012, № 11, с. 6–14.

- 4. Белкина Т. А. Геологическое сопровождение отработки Олонь-Шибирского месторождения с использованием возможностей ПТК Blast Maker. Передовые технологии на карьерах: сборник докладов, Бишкек: КРСУ, 2015, с. 65–67.

- 5. Игнатьев Н. Н. Применение бескернового бурения для целей эксплуатационной разведки и оценки зольности угля на Олонь-Шибирском каменноугольном месторождении. Горный информационно-аналитический бюллетень (научно-технический журнал), 2019, 3, c. 134–141. DOI: 10.25018/0236-1493-2019-03-0-134-141.

- 6. Татарчук С. Ю. Опыт внедрения и эксплуатации ПТК Blast Maker на карьерах. Горный журнал, 2013, № 11 (103), 29–32.

- 7. Bogusz A., Bukowska M., Specific energy of hard coal under load. Studia Geotechnica et Mechanica, 2015, 1 (37), p. 9–16. DOI: 10.1515/sgem-2015-0002.

- 8. Wang Q., QinQ., GaoS., Li S., Gao H. Relationship between rock drilling parameters and rockuniaxial compressive strength based on energy analysis. Journal of China Coal Society, 2018,43 (5), c.1 289–1 295.

ОсОО BLAST MAKER

тел. +996 (312) 66-01-40

е-mail: office@blastmaker.kg

www.blastmaker.kg