В последние годы в горнодобывающей промышленности вкладываются значительные средства в разработку и внедрение новых технологий подземной добычи, включая цифровизацию и автоматизацию. Если говорить конкретно, то подземные рудники Австралии находятся на передовых позициях по производительности, особенно в таких областях, как скорость проходки на СБУ, бурение глубоких скважин на очистной добыче, погрузо-разгрузочные работы и откатка горной массы по наклонным съездам.

В данной статье рассматривается ряд актуальных примеров адаптации систем и способов добычи, а также приводится детальный анализ производительности и затрат. Основное внимание в статье уделено четырем ключевым видам механизированной разработки, а именно проходке на СБУ, бурению глубоких скважин на очистной добыче, отгрузке горной массы погрузо-доставочными машинами (ПДМ) и ее откатке по наклонным съездам, в два отдельных периода — с 2000 по 2004 год и с 2015 по 2019 год. Эти периоды с разницей в 15 лет представляют собой два совершенно разных поколения технологий добычи. Для широкого распространения и эффективного применения нового поколения горного оборудования и технологий, как правило, требуется десять лет. Таким образом, временные периоды, выбранные для данного анализа, позволяют сравнить настоящее время и недавнее прошлое.

Данные

Данные, использованные для подготовки данной статьи, взяты из базы данных SmartData™ компании AMC Consultants — крупнейшей в отрасли базы данных по производительности открытых и подземных рудников, ведущих добычу твердых полезных ископаемых.

В настоящей работе авторы рассматривали только австралийские подземные рудники, которые ведут добычу твердых полезных ископаемых и используют систему разработки глубокими скважинами с открытым забоем, при этом их производительность находится в диапазоне от полумиллиона до пяти миллионов тонн руды в год. Для обеспечения содержательности сравнения были исключены рудники, ведущие отработку маломощных жил, шахты, где применяются высокопроизводительные системы подэтажного и блочного обрушения, а также рудники, работающие в особо сложных условиях, например в неустойчивых породах.

Некоторые из горнодобывающих предприятий, включенные в набор использованных данных, работают непрерывно с начала 2000-х годов, одни уже закрыты, а другие только недавно вышли на стабильный уровень добычи. Как указано выше, рудники со сложными производственными условиями были исключены из набора данных.

Проходка на СБУ

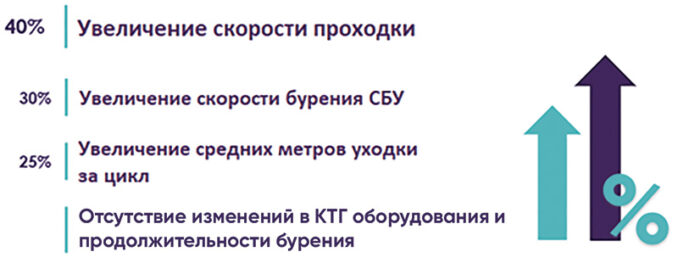

Производительность проходки на СБУ является ведущим показателем производительности подземной шахты. Наш анализ показывает, что за последние два десятилетия скорость проходки на СБУ возросла примерно на 40 %. И это произошло несмотря на то, что размер поперечного сечения забоев увеличился в среднем более чем на 10 %, что в первую очередь связано с необходимостью применения в подземных выработках более крупной техники для отгрузки и откатки горной массы. Рост темпов проходки произошел главным образом за счет среднего увеличения метров уходки за цикл на 25 % (средняя уходка за цикл увеличилась с 3,1 до 3,9 м) и повышения скорости бурения примерно на 30 %. Повышение скорости бурения в основном связано с увеличением средней мощности буровых установок, которая сегодня обычно составляет 20 кВт по сравнению с 12–18 кВт десять лет назад. Мощность в 20 кВт сегодня является стандартной для шахт, где СБУ используются для оборки и установки анкеров и сеток крепления.

Стоит отметить, что СБУ с большей мощностью бурения, как правило, используются для высокоскоростной проходки в хороших горно-геологических условиях, где практичны более глубокие циклы уходки и применяются специальные машины для установки крепления. Увеличение мощности буровых установок привело к более быстрому и точному бурению забоев. Однако за анализируемый период не произошло существенных изменений в среднем показателе КТГ оборудования или времени бурения.

«Рост производительности проходки обошелся недешево — затраты на крепление при проходке увеличились более чем в два раза. Основные причины этого связаны с возросшими требованиями к креплению в целях обеспечения безопасности и соблюдения нормативов, а также с увеличением повреждений от взрывных работ в результате отклонения шпуров и неэффективности корректного контурного взрывания», — отмечает Эндрю Холл, директор и руководитель отдела стратегического бизнес-консалтинга компании AMC Consultants.

Бурение на очистной добыче

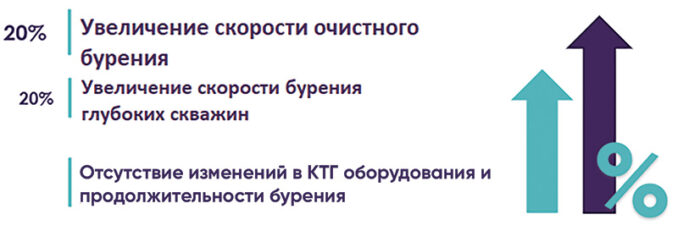

Производительность бурения на очистной добыче за анализируемый период увеличилась в среднем на 20 %. За это время минимально изменились показатели технической готовности оборудования и продолжительности бурения. Рост производительности очистного бурения в основном был обусловлен увеличением скорости бурения. Это можно объяснить технологическим улучшением буровых коронок, что позволяет отбивать больший объем горной массы при взрыве, а также увеличением мощности буровых установок с примерно 18 кВт десять лет назад до 25 кВт в настоящее время. Более высокая мощность буровых машин позволяет быстрее и точнее бурить скважины большего диаметра, что повышает производительность бурения. Как и в случае с проходкой на СБУ, ключевым технологическим достижением в очистном бурении стало увеличение мощности буровых установок, что привело к более быстрому и точному бурению.

Отгрузка и откатка горной массы

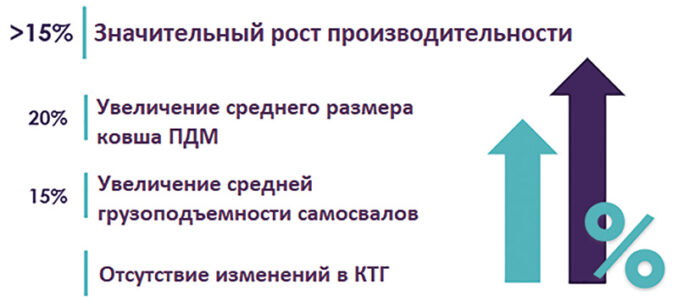

Повышение производительности погрузо-разгрузочных и откаточных работ было обусловлено в первую очередь использованием более крупной и мощной техники. Средний размер ковша ПДМ увеличился приблизительно на 20 % для соответствия среднему увеличению грузоподъемности подземных самосвалов примерно на 15 %. За этот же период КТГ и коэффициент использования ПДМ существенно не изменились, при этом коэффициент использования и производительность самосвалов, измеряемые в тонно-километрах, увеличились. Последнее, однако, можно объяснить увеличением глубины ведения подземных работ и плеча откатки на австралийских подземных рудниках. Средняя техническая готовность самосвалов остаётся относительно постоянной. Отмечаемое повышение производительности механизированной отгрузки и откатки горной массы можно в основном отнести на счет более широкого использования более крупной техники.

«Коэффициент использования горной техники в подземных рудниках обычно гораздо ниже, чем в карьерах, что представляет собой одну из наибольших возможностей для повышения производительности при подземной добыче твёрдых полезных ископаемых».

Производительность труда при добычных работах

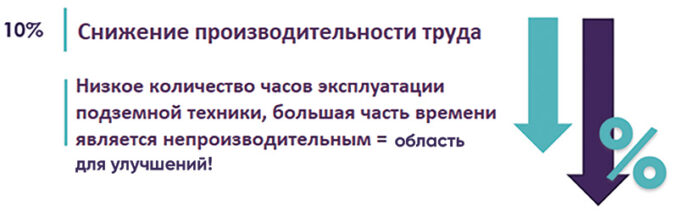

За анализируемый период производительность труда, включая подрядчиков, ведущих добычные работы в режиме полной занятости, снизилась. Хотя это в значительной степени является результатом использования более удобных для работников сменных графиков, это также отражает увеличение числа людей, задействованных на эксплуатации и обслуживании некоторых новых технологий.

Операционные затраты

Для определения изменений в операционных затратах на подземные горные работы в динамике по времени затраты были пересчитаны (увеличены) с использованием среднего индекса потребительских цен и выражены в австралийских долларах на 2019 год. Анализ показывает, что за исследуемый период операционные затраты на подземную добычу в Австралии выросли на 30 %, что соответствует ежегодному росту затрат на горные работы примерно на 1,5 австралийских доллара за тонну руды с учетом поправки на инфляцию. Рост затрат на горные работы в Австралии значительно опережает инфляцию, несмотря на совершенствование технологий, и в основном обусловлен повышением стандартов безопасности, широким использованием подрядных организаций при добычных работах и отработкой залежей на большей глубине.

Заключение

За последние два десятилетия на подземных рудниках Австралии, ведущих добычу твердых полезных ископаемых, произошло значительное повышение производительности, в основном благодаря технологическому прогрессу в области использования более мощных буровых установок и более грузоподъемных ПДМ и самосвалов. Однако несмотря на то, что увеличение мощности горной техники обеспечило рост производительности, другие технологии, такие как автоматизация и цифровизация, пока не привели к значительному повышению производительности и не помогли снизить затраты на ведение горных работ на большинстве австралийских подземных рудников, добывающих твердые полезные ископаемые.

Анализ также показывает, что за последние два десятилетия КТГ и время использования техники не претерпели существенных изменений ни в одном из исследуемых ключевых видов горных работ (проходка на СБУ, бурение на очистной добыче, погрузо-разгрузочные работы и откатка). Это неожиданно, учитывая значительные инвестиции в цифровизацию и автоматизацию добычи, которые теоретически должны сократить производственные задержки за счет улучшенного управления рабочими сменами, коммуникации и более эффективных систем профилактического обслуживания оборудования.

Этому есть ряд причин. Большая часть автономных технологий еще далека от эксплуатационной готовности. Также оказалось, что эти новые технологии трудно внедрять в, как правило, очень динамичных условиях подземной добычи. Кроме того, капитальные вложения, необходимые для создания полностью автоматизированного рудника, высоки, а учитывая, что средний срок эксплуатации австралийских рудников составляет около пяти лет, то модернизация существующих предприятий с применением высокого уровня автоматизации маловероятна. Следовательно, автоматизация, скорее всего, будет применяться только на новых, более масштабных горнодобывающих предприятиях.

Более того, новые технологии часто рассматриваются как панацея и способ преодоления существующих недостатков. Однако реальность часто оказывается иной. Если существующие технологии сейчас не используются эффективным образом, то внедрение новых и более сложных технологий может оказаться затруднительным. Также важно быть реалистом в отношении размера выгод и вложений времени и ресурсов, необходимых для их реализации.

Это наблюдение подтверждает вывод о том, что управление информацией и интеграция систем не настолько развиты и эффективны, как могли бы быть, и, как правило, еще далеки от оптимальных. В настоящее время реальность не оправдывает обещаний.

В краткосрочной перспективе наибольшая выгода от использования технологий автоматизации и дистанционного управления на рудниках будет заключаться в повышении безопасности за счет вывода машинистов оборудования из опасных рабочих зон и сокращения простоев в производственном цикле за счет возможности работы в небезопасных условиях. Хорошим примером является использование технологии дистанционной отгрузки, управляемой с поверхности. Эта технология позволяет управлять ПДМ с поверхности в непроизводительный период времени между сменами, когда подземные выработки проветриваются после взрывных работ. Тем не менее, хотя дистанционная погрузка с поверхности может значительно сократить время простоя, скорость погрузки при таком способе ниже, а затраты на техобслуживание выше, чем у ПДМ с ручным управлением.

Несмотря на отсутствие измеримых успехов, нет сомнений в том, что новые технологии, такие как цифровизация и повышение уровня автоматизации и работы с дистанционным управлением, привели к повышению безопасности и имеют потенциал для значительного увеличения производительности подземных шахт за счет сокращения непроизводительного времени. Эти технологии являются неотъемлемой частью будущего подземной добычи твердых полезных ископаемых как в Австралии, так и в других странах мира. Однако для достижения успеха горнякам следует более рационально подходить к выбору верных технологий для внедрения в конкретной ситуации, чтобы обеспечить более эффективное использование новых технологий и получить большую рентабельность от того, что обычно является значительными инвестициями.

О компании AMC Consultants

Компания AMC Consultants предоставляет своим клиентам независимые консультационные услуги по вопросам пригодности и оптимизации решений по автоматизации. В процессе анализа допущений, принятых при оценке проектов автоматизации, AMC Consultants использует систему бенчмаркинга SmartData™ и опирается на опыт более 1 000 рудников по всему миру. Для определения предпочтительного стратегического положения вашего предприятия, соответствующего вашим бизнес-целям и профилю риска, AMC Consultants проведёт комплексную оценку всевозможных вариантов оборудования и систем разработки.