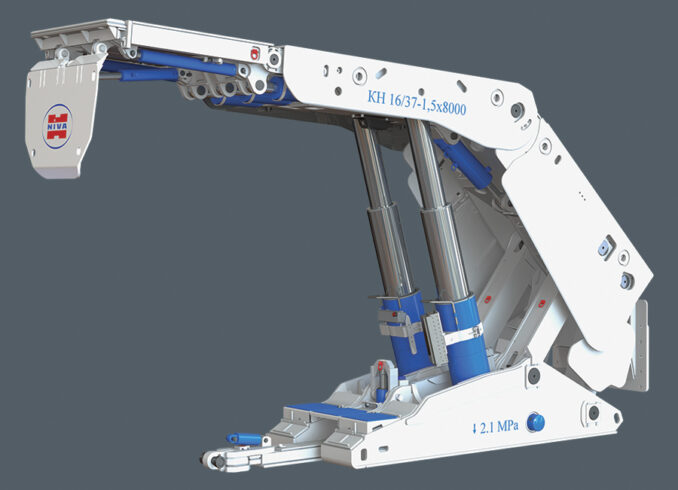

На выставке «Уголь России и Майнинг» в г. Новокузнецке белорусский холдинг «Нива-Холдинг» представит инновационную разработку — секцию крепи КН 16/37.

Актуальность вопроса

В горнодобывающей отрасли прослеживается устойчивая динамика увеличения нагрузки на очистной забой с одновременным сокращением общего количества забоев. За последние 20 лет количество шахт, имеющих одну-две лавы, значительно увеличилось. На 2020 год из 58 действующих в Российской Федерации шахт почти 50 % имеют одну среднедействующую лаву.

Недопустимость простоев комплексно-механизированных забоев в этих лавах диктует соответствующие требования к надёжности оборудования, своевременному техническому обслуживанию и оперативной реакции изготовителя на устранение возможных отказов как в гарантийные, так и постгарантийные периоды.

Длительные простои лавы часто недопустимы не только по причине экономического характера, но и горно-геологическим факторам, которые могут привести к различным последствиям, вплоть до потери основного оборудования механизированного комплекса.

Стоимость крепи в объёме всего оборудования добычного участка составляет до 50 % и в объёме оборудования очистного механизированного комплекса лавы до 75 % (в зависимости от комплектации самого комплекса и функциональности секций), а возможные ее отказы приводят к значительно большим финансовым потерям как для изготовителя, так и для эксплуатирующей стороны.

На примере инновационного проекта в исполнении филиала УПП «Нива» — «Завод горно-шахтного оборудования» — высоконагруженной многофункциональной секции крепи КН 16/37 мы рассмотрим мероприятия по снижению рисков, которые принимаются изготовителем в процессе создания горно-шахтного оборудования.

Знакомьтесь: Завод горно-шахтного оборудования

Учитывая отдельные особенности секции, лишь некоторые предприятия способны создать подобное оборудование. Для этого необходим достаточный инженерный опыт по разработке подобных изделий и хорошо оснащенная производственно-технологическая и испытательная база. Одним из таких предприятий и является филиал УПП «Нива» — «Завод горно-шахтного оборудования» — участник белорусского холдинга «Нива-Холдинг».

Завод горно-шахтного оборудования специализируется на разработке и изготовлении секций крепи с 2003 года. За это время разработано более 40 моделей и произведено более 5 300 шт. секций крепи.

Недавним инновационным проектом стала секция крепи КН 15/30. Теперь на счету у Завода горно-шахтного оборудования очередной новейший проект — секция крепи КН 16/37.

Технические особенности крепи КН 16/37

Секция крепи КН 16/37 является продукцией конкретного назначения и применима для отработки угольных месторождений длинными столбами с углами наклона до ±35º вдоль лавы и от –10º до +15º вдоль столба, имеющих тяжёлую кровлю и почву с низкой прочностью на вдавливание.

По совокупности технических характеристик секция крепи КН 16/37 уникальна в своём классе. Несущая способность секции составляет 8 020 кН при шаге ее установки 1,5 м. Сопротивление крепи для поддержания кровли в лаве составляет 1 100 кН/м2, но в то же время среднее давление на почву не превышает 2,1 МПа. Высокое сопротивление секции обеспечивается двумя телескопическими гидростойками с диаметром поршня первой ступени ⌀345 мм — это наиболее мощные гидростойки, которыми удалось оснастить секции с шагом установки 1,5 м. Секция крепи имеет раздвижность от 1,6 до 3,7 м, оснащена электрогидравлической системой управления на 20 функций, которая позволяет автоматизировать работу крепи и обеспечить высокий темп подвигания очистного забоя.

Основание секции типа «жёсткий катамаран» оснащено механизмом подъёма его передней части и домкратом боковой корректировки. Перекрытие имеет гидроподжимную консоль с выдвижным пеналом и щитом удержания груди забоя с углом раскрытия 180º. Удельное сопротивление на конце передней консоли секции КН 16/37 в 2,8 раза превышает величину, требуемую стандартами, что повышает эффективность работы секции в условиях неустойчивой кровли в призабойной зоне. Ограждение и перекрытие имеют выдвижные борты с одной из сторон секции с возможностью переналадки их на выдвижение с другой стороны. В задней части ограждение оснащено телескопическим щитом, предназначенным для улучшения защиты внутрисекционного пространства секции от воздействия породы и пыли из выработанного пространства при подвигании лавы вниз по столбу. Балка передвижки оснащена домкратом для управления конвейером в вертикальной плоскости для улучшения зачистки при передвижке забойного конвейера.

Секции оснащаются системой пылеподавления, работающей в автоматическом режиме при передвижке. Дополнительно секция может быть укомплектована устройством удержания конвейера и устройством удержания соседних секций, что актуально при отработке пластов с большими углами наклона вдоль лавы.

Методы снижения технического риска при создании изделий

Жизненный цикл изделия состоит из нескольких этапов: инжиниринг, изготовление, испытание и эксплуатация. Создание современного оборудования требует прогрессивных подходов к минимизации рисков. На Заводе горно-шахтного оборудования проведена комплексная программа снижения риска, предусматривающая модернизацию всего бизнес-процесса создания изделия.

На этапе инжиниринга важной составляющей снижения риска является уровень специализации и профессиональный опыт инженерного состава. Помимо базового профильного образования, инженеры получают практический опыт внедрения разработанного оборудования. Тесная связь с эксплуатирующей организацией позволяет более объективно производить оценку работы изделий, тем самым минимизировать технический риск в последующих разработках. За более чем двадцатилетний опыт создания оборудования на предприятии закрепилась практика обратной связи через сервисную группу и периодические встречи с горняками.

Регулярно выделяемое финансирование на проведение исследовательских и опытно-конструкторских работ позволяют инженерам получать новые профессиональные знания, а предприятию занимать лидирующие позиции в отрасли.

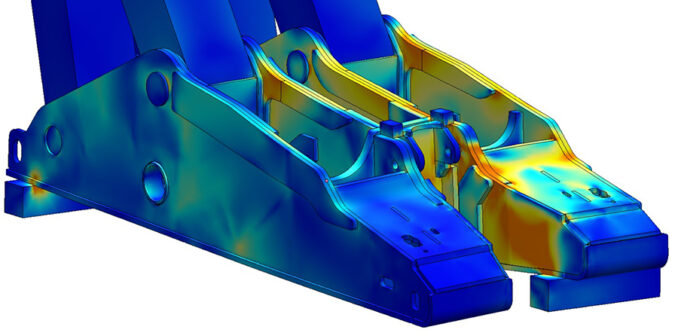

Используемые на предприятии современная лицензионная система автоматизированного проектирования SolidWorks с модулем прочностного анализа SW Simulation и модулем силового анализа в движении SW Motion позволяют оценить характеристики и прочность будущего изделия ещё на стадии его разработки.

Интегрированная система технологической подготовки производства станков с ЧПУ SolidCAM c модулями iMachining, SolidCAM Miling, SolidCAM Turing, программа комплексного раскроя листового проката «Техтран» позволяют автоматизировать процесс подготовки производства. Это исключает влияние человеческого фактора в процессе изготовления деталей и возможности отклонения от технологического процесса.

На предприятии с 2018 года внедрена и действует система менеджмента качества ISO 9001, стандартизирующая весь процесс управления проектированием и производством.

Внедрённый программный комплекс автоматизации и информационной поддержки бизнес-процессов LS12 позволяет в полной мере планировать и контролировать весь этап производства, исключая при этом возможность отгрузки продукции, не прошедшей независимый контроль качества.

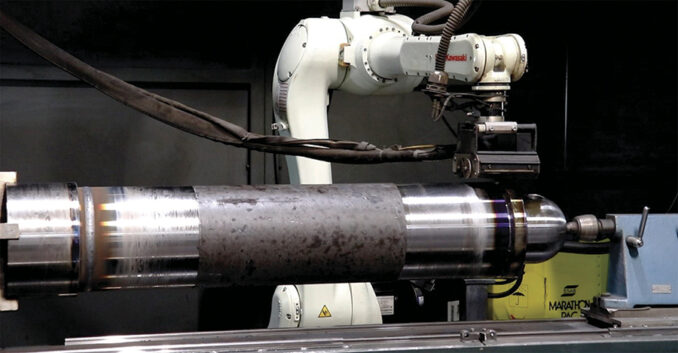

Роботизация и автоматизация производства позволила повысить качество выпускаемой продукции и значительно снизить вероятность появления брака при больших объёмах выпуска.

В рамках технического переоснащения производства на предприятии внедрены четыре роботизированных комплекса для сварки металлоконструкций и три роботизированных комплекса для сварки цилиндров. Полностью автоматизированы процессы механической обработки, упрочнения поверхностей ТВЧ, шлифования, нанесения гальванического покрытия, объёмной термической обработки. Станочный парк токарно-фрезерной группы с числовым программным управлением интегрирован в общую систему мониторинга промышленного оборудования CNC Visual, позволяющего в реальном времени контролировать изготовление деталей на заданных режимах резания.

При изготовлении вся силовая и управляющая гидравлика проходят стендовые нагрузочные испытания. Секции крепи проходят обязательную проверку на функциональность, соответствие заявленным характеристикам и международным стандартам.

На введённом в эксплуатацию стенде СТН 2000 проводятся статические и ресурсные испытания секций высотой до 6 м с максимальным нагрузочным усилием 20 000 кН, что позволяет предприятию испытать любую секцию крепи, применяемую в условиях угольных и калийных бассейнов шахт Российской Федерации, Республики Казахстан и Беларуси.

Результаты внедрения комплексной программы снижения риска

Внедрение программы снижения риска позволило ЗГШО значительно повысить качество, оперативность и конкурентоспособность выпускаемой продукции.

Реализация программы позволила создать секцию крепи КН 15/30 в ограниченные сроки без ущерба качеству. Проектирование с чистого листа и изготовление опытной партии заняло шесть месяцев. Секции успешно прошли стендовые испытания и часть предусмотренных программой эксплуатационных испытаний. В настоящий момент механизированный комплекс находится в стадии демонтажа, а испытания опытной партии секции планируется продолжить на другом выемочном участке до отработки запланированного объема ресурсных испытаний. В рамках отработки первого столба секции подтвердили свои заявленные характеристики.

Ценим постоянных заказчиков и готовы к новому сотрудничеству!

Приглашаем всех заинтересованных в данном оборудовании потенциальных заказчиков посетить стенд «Нива-Холдинг» под номером 34 на выставке «Уголь России и Майнинг — 2021» в г. Новокузнецке, где будет представлена инновационная разработка филиала УПП «Нива» — «Завод горно-шахтного оборудования» — секция крепи КН16/37.

Наше участие — ваша победа!

УПП «Нива» — управляющая компания холдинга «Нива-Холдинг»

223710, Республика Беларусь, Минская область, г. Солигорск, ул. Заводская, 4

Отдел экспортных продаж: +375-174-26-49-27

E-mail: market@niva.by, www.niva.by