Коваленко Виталий Акимович — кандидат технических наук, директор Института коммуникаций и информационных технологий Кыргызско-Российского Славянского университета, kovalenko@krsu.edu.kg;

Умрихин Эдуард Анатольевич — главный специалист по буровзрывным работам технического управления АО «Михайловский ГОК им. А. В. Варичева», E.Umrikhin@mgok.ru;

Райымкулов Марат Аширбекович — старший научный сотрудник Института коммуникаций и информационных технологий Кыргызско-Российского Славянского университета, raiymkulov@krsu.edu.kg

Отсутствие детализированной информации о структуре массива и прочностных свойствах горных пород остается основным фактором, осложняющим ведение горных работ и, например, достижение требуемого качества дробления горной массы. Геологическая разведка в общем случае не может дать достаточно точных и подробных данных о свойствах среды.

Необходимо применение новых методов для оперативного учета характеристик массива в границах разрушаемого блока. Один из эффективных способов получения необходимых сведений о свойствах взрываемого массива — использование цифровых технологий для получения непосредственно с бурового станка в процессе бурения взрывных скважин, в том числе такого параметра, как удельная энергоемкость бурения. Данная величина является наиболее объективным и простым в определении показателем буримости пород и характеризуется затрачиваемой энергией на дробление участков массива [1, 2]. После накопления достаточной статистической информации об энергоемкости бурения появляется возможность идентифицировать взрываемые блоки по прочностным характеристикам, детализировать модель месторождения, выявлять тенденции и закономерности залегания рудных тел. Такой массив информации сопоставим с комплексом геофизических исследований [3]. Однако важнейшее преимущество предложения заключается в том, что процесс идентификации массива становится ежедневным и непрерывным.

Программно-технический комплекс (ПТК) Blast Maker® — практическая реализация такого подхода на основе передовых технологий в микропроцессорной технике и программировании. Комплекс включает в себя систему сбора и передачи данных о свойствах массива, определяемых в процессе бурения взрывных скважин, АССД БС «КОБУС»® и информационно-аналитический программный пакет САПР БВР Blast Maker®. Устройство «КОБУС»® представляет собой мощный бортовой компьютер собственного изготовления с операционной системой Linux. Вычислительная машина создана специально для работы в условиях горнодобывающих предприятий [4]. Программный пакет САПР БВР Blast Maker® объединяет цифровую модель месторождения, удобный функционал проектирования БВР, математическую модель взаимодействия заряда со средой, и др. Такой комплекс позволяет в условиях высокой интенсивности горных работ на карьерах обеспечить оперативность, многовариантность и возможность оптимизации проектных решений при выполнении БВР [5, 6]. Разработчик комплекса — Институт коммуникаций и информационных технологий КРСУ — один из ведущих центров на территории стран ЕврАзЭС в области цифровых технологий горного производства.

В данной статье рассматриваются некоторые возможности комплекса и получаемые эффекты от внедрения на примере предприятия «Михайловский ГОК имени Андрея Владимировича Варичева» (ОАО «Холдинговая компания «Металлоинвест»). Эти и другие возможности комплекса были также успешно продемонстрированы на предприятиях АО «СУЭК», АК «АЛРОСА», АО «Полиметалл УК», ПАО «Северсталь» и др.

Михайловский ГОК им. А. В. Варичева

По горно-техническим условиям разработки карьер Михайловского ГОКа им. А. В. Варичева относится к месторождению неглубокого залегания, пригодному для открытых работ. Оно приурочено к широкому полю железистых кварцитов и имеет большую ширину залегания. Железистые кварциты повсеместно залегают в основании богатых руд, что создает условия, благоприятные для одновременной разработки руд обоих типов. Богатые железные руды (50–60 % содержания железа) залегают под осадочным чехлом и являются корой континентального выветривания железистых кварцитов. На предприятии распространены кварциты окисленные (КО), кварциты неокисленные легкообогатимые (КНЛ), кварциты неокисленные среднеобогатимые (КНС), кварциты неокисленные труднообогатимые (КНТ) и богатая железная руда, коэффициент крепости по шкале проф. Протодьяконова которых варьируется в диапазоне от 10 до 20 (и выше).

До внедрения ПТК Blast Maker® в качестве исходной геологической информации для проектирования БВР применялись данные геологической разведки. Адаптация комплекса позволила получить более детальную информацию об особенностях отрабатываемого массива.

Результаты внедрения ПТК Blast Maker®

Апробирование АССД БС «КОБУС»® на предприятии началось на буровом станке СБШ-250МНА в 2008 году. Позднее, в 2015 году, был осуществлен запуск пилотного проекта АСУ БР на двух станках СБШ-250МНА-32КП. Результатом стало внедрение системы на всем буровом парке в 2017 году. В сле-дующем году в рамках сервисного обслуживания произведена оптимизация программного обеспечения и аппаратной части согласно условиям предприятия. АСУ БР предназначена для автоматизации процессов, связанных с организацией, проектированием и непрерывным контролем проведения БР. В 2019 году приобретен программный пакет Blast Maker®.

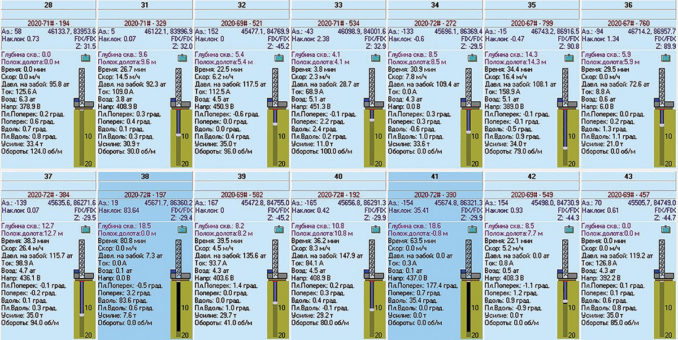

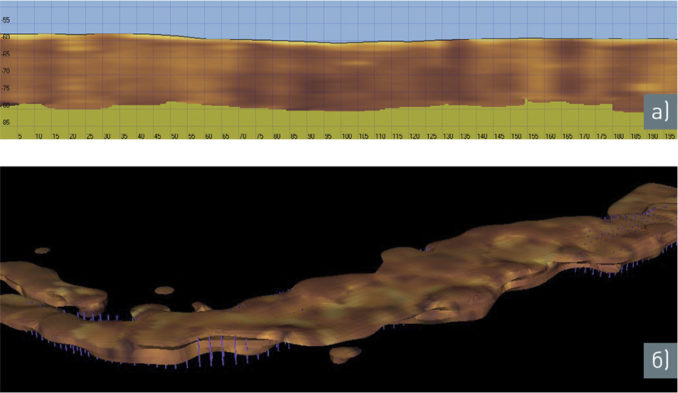

В результате внедрения комплекса появилась возможность автоматизированного выноса проекта буровых работ для обеспечения наведения станков на новые скважины в соответствии с проектом, без использования физических опорных точек. Налажен автоматический сбор объективной производственной информации по каждому буровому станку и экипажу. Ведется непрерывный контроль за производительностью буровых станков предприятия и мониторинг режимов бурения (рис. 1). По каждому блоку отображается текущая информация: номера пробуренных скважин, качество навигации во время наведения, соблюдения наклонов, данные об отклонениях контролируемых параметров и т. д. На основе собираемых и обрабатываемых данных, таких как осевое давление, скорость вращения бурового става, скорость проходки скважины и др., система КОБУС® предоставляет детализированную информацию о прочностных характеристиках обуреваемого массива (рис. 2).

Проектирование БР на карьере в настоящее время выполняется в программной среде Blast Maker®. В течение короткого времени инженер-проектировщик может подготовить проект на бурение, а для оптимизации проекта, например, произвести импорт данных геологической карты и данных об энергоемкости бурения. Сопоставление импортируемых данных позволяет картировать карьерное поле по прочностным характеристикам массива, выявлять и уточнять положение богатой руды, отслеживать тенденции залегания пород и прогнозировать характер массива отрабатываемого блока и др.

Таким образом, благодаря ПТК Blast Maker® представилась реальная возможность не только комплексной автоматизации операций, выполняемых при проектировании и осуществлении БР на карье-ре, но и получения трехмерной детализированной модели среды.

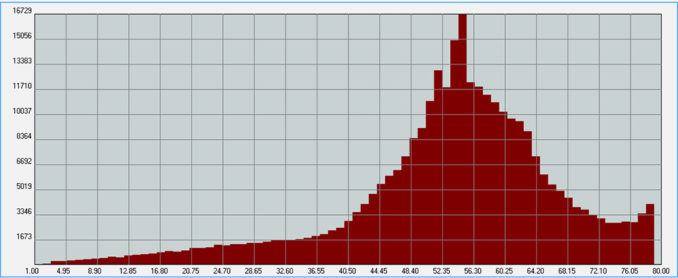

Энергоемкость бурения в условиях Михайловского ГОКа им. А. В. Варичева

Первоначальный анализ данных об энергоемкости бурения на месторождении Михайловского ГОКа позволил сделать предварительные выводы о свойствах горного массива. Массив имеет преимущественно однородный характер и представлен наиболее часто встречаемыми породами, характеризуемыми энергоемкостью бурения в диапазоне 51–56 (рис. 3, 4). Участки массива с меньшими значениями энергоемкости бурения предположительно представлены раздробленными породами в результате отработки вышележащих блоков или участками массива с высоким содержанием железной руды.

Данный вывод о характере массива вполне согласуется с предварительными сведениями о свойствах пород месторождения Михайловского ГОКа, полученными от геологической службы. Поскольку энергоемкость бурения является энергетическим показателем, то рекомендуется сопоставлять данную величину с такими характеристиками пород, как, например, энергия Eдр (ρ, f, kтр). Данная величина зависит от физико-механических свойств пород — плотности ρ, коэффициента прочности по шкале проф. Протодьяконова f и коэффициента трещиноватости kтр. Энергия дробления для железистых кварцитов, рассчитанная для среднего куска 500 мм, варьируется в достаточно узком диапазоне значений — от 4,35 МДж/куб. м до 6,79 МДж/куб. м. Значительно меньшая энергия дробления богатой железной руды: энергия дробления для среднего куска 500 мм составляет 2,12 МДж/куб. м, что в 2–3 раза меньше относительно энергии дробления преобладающих типов пород. Таким образом, сведения о породах позволяют выдвинуть предположение, что данный массив однороден с контрастно выраженными мягкими участками богатой руды.

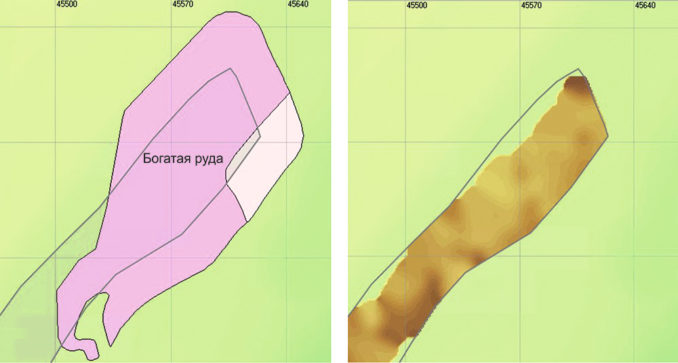

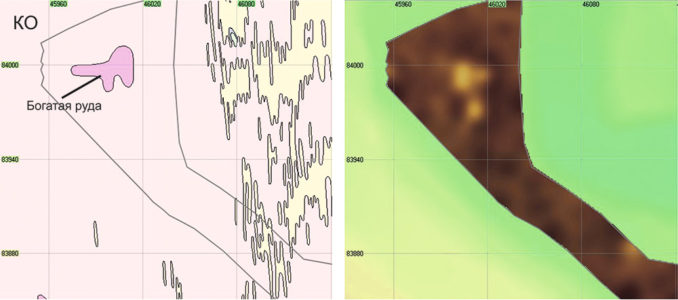

Импорт геологической карты в ПО Blast Maker® позволил сопоставить геофизические данные, получаемые в результате разведочного бурения, с данными по энергоемкости бурения. Такой подход позволяет накапливать и уточнять информацию об особенностях характера массива. На рис. 5 в качестве примера представлены данные геологической карты и данные по энергоемкости бурения. Массив представлен породой КНЛ, энергия дробления которой составляет 5,71 МДж/куб м, и породой КО с энергией дробления 4,43 МДж/куб. м. Сравнение геологической карты с данными энергоемкости показало достаточно хорошее совпадение с ожидаемым положением пород в массиве. А детализированная картина неоднородности среды на основе энергоемкости бурения позволяет уточнить залегание пород.

Сопоставление данных энергоемкости бурения для участков с содержанием богатой руды показало, что энергоемкость бурения для богатой руды составляет 35–37, что в 1,5–2 раза меньше, чем для железистых кварцитов (рис. 6). Это позволяет в последующем идентифицировать менее прочный участок богатого содержания руды (рис. 7).

Таким образом, на примере сопоставлений данных геологической карты и энергоемкости бурения продемонстрирована возможность выделять и уточнять различные участки с различными физико-механическими свойствами. Установлены значения энергоемкостей бурения для прочных участков массива и для мягких участков с богатым содержанием железной руды.

Автоматизация процесса заряжания скважин с учетом особенностей свойств массива

На основе данных о свойствах массива в ПО Blast Maker реализована возможность проектирования скважинных зарядов на блоке с учетом особенностей залегания мягких и прочных пород. В настоящее время передача и обработка данных о процессе заряжания взрывных скважин осуществляется в ручном режиме. Отсутствуют элементы автоматизации процесса. В результате затрудняется контроль над процессом, имеются риски, связанные с человеческим фактором, и отсутствует оперативный обмен данными между техническими подразделениями, задействованными в процессе.

Успешное исполнение проекта с точным соблюдением рекомендаций по конструкции заряда может быть реализовано посредством установки на транспортные смесительно-зарядные машины комплектов оборудования автоматизированной системы управления, интеграции данного оборудования с программным обеспечением АСУ БВР. Данное оборудование предназначено для автоматизированного контроля и сбора данных таких параметров, как текущее местоположение зарядной машины, номер заряжаемой скважины, остатки компонентов ВВ в машине, и др.

Для корректной работы системы смесительно-зарядная машина должна быть оснащена бортовым компьютером, позволяющим производить автоматический контроль, отображение водителю и передачу на сервер таких параметров, как текущее положение зарядной машины, номера заряжаемой скважины, остатки компонентов ВВ в машине, уровень и расход топлива автомобиля и т. п. Кроме того, система может быть дополнена специализированным планшетным компьютером, который обеспечивает отображение проекта, заряжаемого блока по его номеру/горизонту с выводом номера скважины, проектного объема/длины заряда ВВ, типа ВВ, остатков для окончания заряжания блоков, местоположения зарядной машины, фактических данных по заряжанию каждой скважины и др.

Предлагаемая технология позволяет проектировать взрывы с индивидуальной зарядкой каждой скважины в соответствии с локальными вариациями прочностных характеристик массива горных пород, оптимизировать общий удельный расход ВВ на блоке, учесть прочные и мягкие участки массива, вплоть до каждой буровзрывной скважины, тем самым повысить качество взрыва и, как следствие, улучшить общее качество БВР.

Заключение

Внедрение ПТК Blast Maker® на предприятии «Михайловский ГОК имени А. В. Варичева» предоставило реальную возможность комплексной автоматизации операций, выполняемых при проектировании и осуществлении БВР на карьере. Появилась возможность автоматизированного выноса проекта буровых работ, контроля и мониторинга за производительностью бурового станка, режимов бурения и др.

Непрерывный сбор и анализ данных о параметрах бурения взрывных скважин позволил получить детализированную информацию об энергоемкости бурения на карьере. Полученная информация позволила сделать выводы о характере массива. Горный массив представлен наиболее часто встречаемыми породами, характеризуемыми энергоемкостью бурения в диапазоне 51–56. При этом энергоемкость бурения менее прочных участков с богатым содержанием руды в 1,5–2 раза меньше, что позволяет достаточно точно определить положение полезного ископаемого.

Сопоставление с геологической картой показало применимость данных об энергоемкости бурения при районировании участков массива по физико-механическим свойствам пород, определении и уточнении местоположения залегания богатой руды, выявлении тенденций и закономерностей залегания пород и прогнозировании характера массива отрабатываемого блока и др.

В современных условиях горных работ коэффициент прочности по шкале проф. Протодьяконова в расчетах взрывных параметров все чаще становится недостаточным. Параметр энергоемкости бурения достаточно близко описывает реальное состояние массива, что открывает дополнительные возможности к решению задач по оптимизации параметров БВР, автоматизации взрывных работ и др.

Список литературы:

1. Тангаев И. А. Буримость и взрываемость горных пород/ И. А. Тангаев. М.: Недра, 1978. 184 с.

2. Коваленко В. А. Автоматизированная подготовка производства на карьерах/ В. А. Коваленко// Вестник Кыргызско-Российского Славянского университета. 2009. Т. 9. № 11. С. 118–123.

3. Белкина Т. А. Геологическое сопровождение отработки Олонь-Шибирского месторождения с использованием возможностей ПТК Blast Maker/ Т. А. Белкина// Передовые технологии на карьерах: сборник докладов. 2015. С. 65–67.

4. Киселев А. О. Автоматизированная система сбора данных с буровых станков «Кобус»/ А. О. Киселев// Передовые технологии на карьерах: сборник докладов. 2017. С. 94–103.

5. Долгушев В. Г. Система автоматизированного проектирования буровзрывных работ на карьерах Blast Maker/ В. Г. Долгушев// Горный журнал. 2013. № 11 (103). С. 24–28.

6. Татарчук С. Ю. Опыт внедрения и эксплуатации ПТК Blast Maker на карьерах/ С. Ю. Татарчук// Горный журнал. 2013. № 11 (103). С. 29–32.